基于机器视觉的汽车衡车辆上磅位置作弊检测系统设计

窗体顶端

针对目前汽车衡计量中存在的车辆上磅位置作弊现象,提出一种基于机器视觉的车辆上磅作弊检测系统. 首先分析了该系统组成及原理,然后设计了车辆上磅位置作弊检测算法,并利用GSM网络短消息业务功能实现在 线远程报警.该系统能有效降低企业建设成本,减少称重系统舞弊现象,具有较好实用价值和应用前景.

目前,电子汽车衡作弊方式主要有车辆上磅位 置作弊(包括车轮压边作弊、车轮靠边作弊)、工作人 员作弊(包括仪表作弊、票据作弊)、遥控作弊.其 中,车辆停靠位置作弊方式无需成本且操作简单,易 被司机所采用.因此,设计和开发汽车衡车辆位置作 弊检测系统,对实现无人值守汽车衡称重系统具有 重要的现实意义.

近年来,图像检测方法将采集的图像进行数字 化,并通过计算机直接处理,柔性大,测量精度高,被 广泛用于工业非接触测量领域中.因此,本文提出一种基于机器视觉的汽车衡车辆位置作弊检测方 法,并利用 GSM( global system for mobile commu-nication) 网络的短消息业务功能(short message service,SMS)构建了检测报警系统,完成车辆位置 作弊在线检测任务.

2.系统结构与工作原理

2. 1系统结构

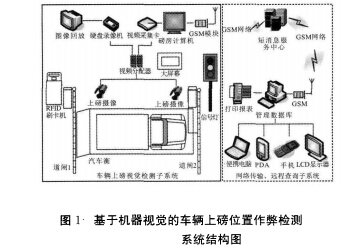

本系统结构如图1所示.主要由车辆上磅视觉 检测子系统、网络传输子系统和远程查询子系统3 部分组成.车辆上磅视觉检测子系统包含磅房计算 机、汽车衡、射频识别模块、道闸、信号灯、大屏幕、视频采集模块和GSM模块.网络传输子系统是由 GSM网络和短消息服务中心组成.远程查询子系统 由称重上位机、管理数据库服务器和远程查询终端组成。

2.系统工作原理

车辆上磅视觉检测子系统:磅房计算机协调控 制信号灯、射频识别模块、道闸、视频采集模块、汽车 衡、大屏幕等工作顺序,自动完成车辆位置检测及车 辆称重.射频识别模块配置非接触式远距离读卡器, 在驾驶员不出驾驶室的情况下,读取车辆电子标签 信息,即可进人磅房称重.道闸系统配备左右2台带 地感线圈道闸,控制车辆进出.视频采集模块由一台 数据录像机、视频卡和左右2台摄像机组成,完成称 重车辆上磅录像和图像抓拍.其中,摄像机通过同轴 电缆将模拟信号传输给视频分配器,并将视频信号 分为2路,一路接到硬盘录像机,进行视频显示和录 制;另一路通过视频采集卡压缩编码成数字视频序 列输人计算机,计算机则对图像进行滤波、校正以及 后续算法判断车辆位置是否作弊,若存在作弊,则控 制GSM模块将报警信息(作弊车辆信息、时间等) 以短消息编码发送至数据库管理中心;若不存在作 弊,则控制汽车衡系统根据接口协议采集称重数据.

网络传输子系统:移动台(各磅房、管理中心)可 通过GSM无线传输通道实现与基站收发信台之间 的无线连接.管理中心上位机可通过各移动台的用 户识别卡SIM,识别不同磅房发来的作弊报警信 息,同时可对磅房发出控制命令.

远程査询子系统:管理中心上位机完成远程称 重数据接收、控制命令发送及报表打印.质检部门、 销售部门、调度部门可通过多种方式访问数据库服 务器查询作弊信息.

3.车辆上磅位置作弊检测算法

车辆停靠位置作弊主要是靠车轮出衡以减轻自 身重量,因此在视觉检测算法中选取车轮圆形特征 定位车轮、跟踪汽车前轮上坡A时间内移动实际位 移ZS求出汽车上磅初速度%,由vn预测车辆前后 轮完全上磅所需时间的区间,若车辆实际上磅时间 (初速度v0至速度为零时时间)未在预测时间范围 内则判定车辆上镑位置存在作弊.汽车衡现场设计 如图2所示.因轻型卡车的高度大多在2?2. 4 m左 右,为获得较大的视场,将两台摄像机以一定高度 (2. 5m

3.11图像预处理

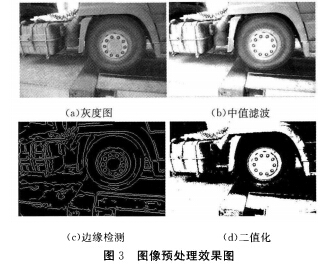

汽车衡多处于恶劣的露天环境,在图像采集过 程中,图像质量将不可避免受到镜头脏污、扬尘微 粒、天气差异(如雨点、光线变化)等影响,同时,车轮 表面上也可能带有淤泥或污溃.为消除这些噪声对 图像质量的影响,需对原始图像进行预处理,预处理 效果如图3所示.

其中,图(a)是由RGB空间变换到灰度空间效 果图;图(b)是采用基于空间域非线性3X3中值滤波去除图像噪声后效果图;图(c)采用Canny算子 进行边缘检测后效果图,图中可以看出Carmy算子 在噪声抑制的同时能相对精准提取边缘;因Otsu 法是以目标和背景的类间方差最大自适应选取阈 值,本文采用Otsu法进行阈值分割,二值化效果图 如图(d)所示;采用背景差分方法对视频中运动车辆 进行检测.

3.2基于形状特征的车轮定位

车轮定位本质是对图像中圆形检测及定位.由 于霍夫(Hough)变换具有抗噪抗干扰、对局部间断 信息缺损不敏感及较强鲁棒性,因此在圆检测中得 到广泛研究和应用.但当参数空间超过二维时,传统 Hough变换因计算量、存储空间较大而不适用.为 减少变换维度、降低运算量,本文采用文献[6]的改 进算法进行车轮定位.

O—xy平面内一个半径为r的圆可由式(1)表 示,其中(a,6)为圆心坐标

圆心定位:①边缘点分类.以边缘上任意一点P (~_)为中心,将其八连通单像素边缘的16种情况 分为8类:斜率为水平、垂直、45°、135°方向的四类, 分别记为:I]、L2山上;水平占优的凹点类,记为 L ;水平占优的凸点类,记为U ;垂直占优的右凸点 类,记为L7;垂直占优的左凸点类,记为L8.②将图 像中的边缘点按上述8类分别存人数组L,、L2、…、 U初始化一个二维累加数组A (w,《) = 0,m和》 为原始图像的行列大小.③Hough变换.对L?L4 中的各类坐标点分别计算中点坐标,并使对应累加 器数组AG。)加1.分别在和“中取点计算中 点,并使对应累加器数组A(_r,y)加1.分别在L7和 Ls中取点计算中点,并使对应累加器数组AUo) 加1.④累加器数组A中最大值所对应的坐标即为 圆心坐标.

半径检测:设置一个适当的阈值,将A中的累 计值大于阈值的所有坐标点存入数组C.遍历数组 C的各个元素,代人圆方程,在一维空间中采用 Hough变换对半径参数r进行统计,若r的统计值 r满足r>iaXr),则r为圆的半径.其中cr为阈值, 一般取值为1. 6.

3.3车轮压线检测算法

因汽车衡边沿在背景图像中为直线,利用Hough 变换点线对偶特性将两摄像机拍摄的背景图像映射 至参数空间;根据图像空间直线上所有点凝聚到变换 空间形成峰点的独有特性统计参数空间各共点(^0) 的次数累加值;寻找参数空间中的峰点确定阈值thr 大小及汽车衡边沿直线的参数,基于Hough变换的 直线检测汽车.因两台摄像机位置、视场固定,则汽车 衡左、右边沿直线对应参数空间交线共点的次数累加 值是定值(阈值An;r2);因称重车辆从左至右驶入 汽车衡,当车轮上磅庄线时,汽车衡左边沿直线遭受 车轮遮挡,根据参数累加统计值小于thn原则判定车 轮上镑.当车轮下磅压线时,汽车衡右边沿直线遭受 车轮遮挡,根据参数累加统计值小于thr2原则判定车 轮下磅;为减少霍夫变换运算量、避免汽车衡边沿误 检测,主要选取视场内感兴趣(ROI)区域为左1/3区 域并预先选取沒取值范围.

3.4车辆上磅停靠位置预测算法

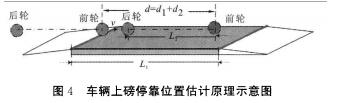

为利用视频图像精确判断称重车辆是否在衡 内,可度量汽车前轮中心点上磅压线瞬间初速度至 速度减为零时所需时间,由距离公式可判断车辆是 否行驶出衡.车辆上磅停靠位置估计原理示意图如 图4所示.

(1)刹车距离模型

假设汽车沿斜坡上磅后刹车,刹车距离由反应 距离(司机决定刹车到制动开始起作用汽车行驶距 离)和制动距离(制动器开始起作用到汽车完全停止 行驶的距离)组成.

(2)模型假设与建立

①刹车距离d等于反应距离山和制动距离d2 之和,即 = +C/2 ;

②反应距离4与车速D成正比,比例系数为反 应时间6,即4=0;

③刹车时使用最大制动力F,F做的功等于汽 车动能的改变,且F与车的质量w成正比,即有 Fd2 = l/2mv2,而 F=wa,则 d2 = l/(2a)z/.其中 a 为刹车加速度,是常数,则d2=kv2.

(3)模型求解

刹车距离与速度的模型为

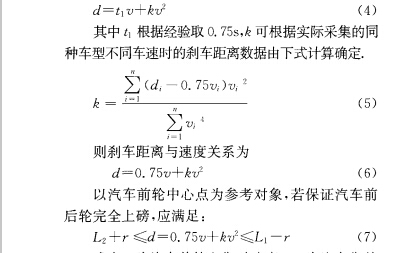

d = tivJrkv2 (4)

其中A根据经验取0. 75s,^可根据实际采集的同 种车型不同车速时的刹车距离数据由下式计算确定.

式中r为汽车前轮上衡时速度、M为汽车衡的 长度、L2为汽车前后轮中心点间最大间距、r为轮胎 半径.其中,、L2、r分别由可汽车衡、汽车参数得 出.若已知汽车前轮上衡时速度V,即可预测汽车是 否完全上磅.

假设汽车上坡时做匀速运动,只要在车辆上坡 过程中提取h、t2两时刻对应两帧图像,计算出车轮 上坡在At时间内移动实际位移AS,即可求出汽车 前轮上衡时速度u本文采用文献的摄像机坐标 标定方法计算车轮在帧间2维图像中的近似位移 As,再利用计算机视觉单视几何测量方法,即可获得 车辆在3维空间的实际位移ZS.因摄像机1对应的 视场处于上斜坡,h取车辆前轮中心点进人摄像机 1视场的初始时刻4取检测到车辆前轮上镑压线 图像所对应的时刻.

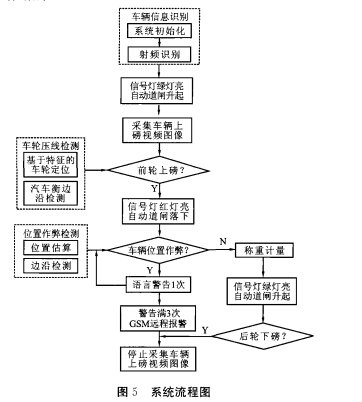

4.车辆上磅位置作弊检测系统流程

系统流程图如图5所示.射频识别模块配置非 接触式远距离读卡器,在驾驶员不出驾驶室的情况 下,读取车辆电子标签信息,即可进人磅房称重.当 持有非接触式1C卡的车辆开到汽车衡人口时,自动 识别系统首先对1C卡进行验证,判断是否注册.如 为非注册1C卡则语音提示到射频卡管理中心注册. 如果已注册,磅房计算机读取车辆信息,控制信号灯 绿灯亮、地感线圈检测到车辆通过时自动道闸升起, 允许车辆上衡计量,触发2台摄像机及采集卡采集 车辆上磅图像.车辆进人摄像机1视场后,当检测到 车辆前轮上磅压线信号时,抓拍、保存图片并预测车 辆上磅停靠位置.t时刻,信号灯红灯点亮、自动道 闸落下,以阻挡后面车辆进人.为防止后面车辆前轮 上磅,结合压线检测算法检测共同判定是否存在车 辆停靠位置作弊.若无作弊,计算机发出计量指令并 采集数据、大屏幕显示称重信息.车辆开下汽车衡, 红绿信号灯熄灭,至此称量过程完成,可以进行下一 次的称量.若有作弊,语音警告,当警告满3次,计算 机驱动GSM模块将作弊车辆信息发送至远程管理 数据库.

5.结束语

本文基于机器视觉技术设计了车辆上磅位置作 弊检测系统.该系统能实时采集汽车衡车辆称重现 场视频图像,根据车辆上磅位置作弊检测算法分析、 判断车辆位置是否作弊,发现车辆作弊时磅房计算 机能实时将作弊信息通过GSM网络远程发送至管 理中心数据库,企业相关部门可通过多种方式访问 数据库进行信息查询、远程监控和管理.该系统能有 效降低企业建设成本,减少汽车衡计量的舞弊现象, 具有较好实用价值和应用前景.