SCS模块化汽车衡技术改造

一、传统SCS模块化汽车衡存在的问题

地秤传感器底板受力过大易损坏变形。厂家设 计的每块基础底板承载值为:垂直方向承受压力30t、 水平方向承受压力10t。在使用过程中,底板垂直方向 实际承受压力约40t,超过厂家设计承压能力,造成底 板变形松动。

地秤基础容易积水。地秤基础坑采用C20混凝 土进行二次浇灌成凹坑,混凝土层约为10mm,坑底预 埋30mm厚钢板作为地基。秤体离地平面高约10mm, 遇到雨天容易积水,影响地秤基础、传感器、秤体使用 寿命。

传感器安装技术欠缺,地秤生产厂家将电传感 器、传感器接线盒和接地线一并安置于秤体底部,几 乎与地面持平。遇下雨天,接线盒电器元件容易受潮 损坏。秤体下线路布置凌乱,故障频发。电器元件受安 置空间所限,排查故障极为不便,即使是类似螺栓松 脱之类的小问题都难以处理。

二、技术改造方案与实施

重新设计地秤电传感底板,增大底板设计面积, 使其承受压力由原设计的垂直方向受力30t、水平方向 受力10t增大为垂直方向受力45t、水平方向受力15t。

改变地秤基础高度。采用1: 1水泥砂石精制砂浆 墩,砂浆墩高度约为30mm,继续使用30mm厚钢板做 地基,使秤体与地面高度增加20mm,避免传感器系统 和秤体因积水受潮。

将电传感器接线盒与传感器分开安装,传感器置 于秤体下,传感器接线盒置于秤体侧面并高出秤体1.0m。

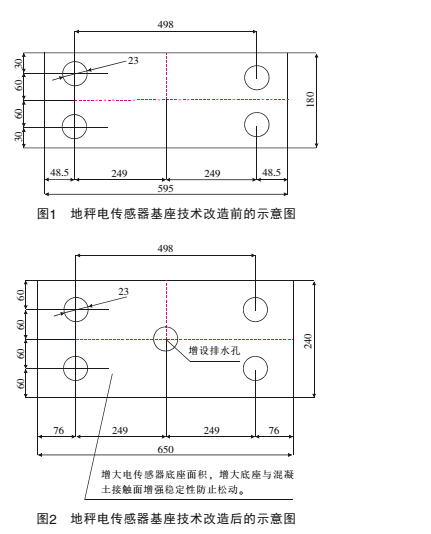

(1)地秤电传感器底板设计技术改进(见图1、图2)

重新制作地秤电传感器底板,其地脚螺栓中心孔

距保持不变,中心孔沿水平向两侧各增长27.5mm、沿 纵向向两侧各增长30mm。改造后,底板的设计面积由 原来的0.1071m2增加到0.156m2;承受压力由原设计的 垂直方向受力30t、水平方向受力10t增大为垂直方向 受力45t、水平方向受力15t。

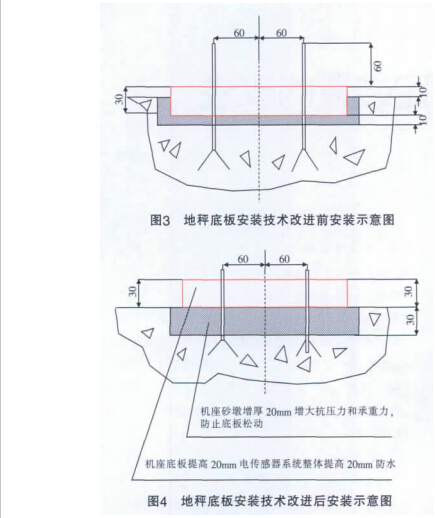

( 2) 地秤底板安装技术改进( 见图 3 、 图 4)

原来的地秤基础是C40混凝土 B坑预埋钢板制 成,承重能力受限。改进后,用1: 1水泥砂石精制坚实 砂浆墩代替混凝土凹坑,基础更坚固,受力能力更强。 同时,因砂浆墩基础高度增加,使秤体及传感器系统 提高20mm,完全可避免雨水侵蚀。

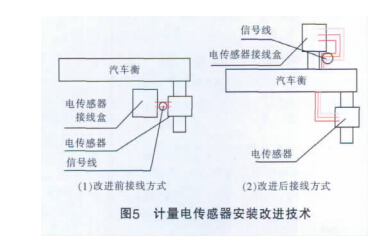

(3)计量电传感器安装改进技术(见图5)

改变电传感器、传感器接线盒与接地线共同安置在秤体底部的安装方式,将电传感器接线盒与电 传感器分开安置,安置于地秤侧面并自设支架升高。 改造后,不仅计量准确性未受影响,还减少了地秤的 故障率,大大提高了地秤的使用寿命,延长了地秤维 修周期。

三、技术改造后的成果

我公司18台SCS模块化汽车衡成功实施技术改 造后,汽车衡故障减少,维修频次大大降低,原来每 台地秤每年都要维修一次,现可达到3~5年才维修 一次,大大节约了维护成本。从经济角度来计算,每 次检修都要敲掉基础重新浇灌,检修时间为10~12 天,需多方协调工作。据统计,一台秤的检修费用主 要有:基础底板、基础螺栓、混凝土、吊车租赁、叉 车、货车协助校秤、辅材、人工,费用共计(2~3)万 元。公司的18台地秤,平均每台秤一年检修一次,每 年地秤检修费50多万元。对18台地秤实施技术改造 全部投入为(50~52)万元。

通过改造,每台地秤的检修周期将延长为3~5年。 按延长3年检修一次计算,项目收益如下:

直接经济效益

改造前,公司每年检修地秤费用为50万元,3年共 计150万元。实施改造项目后,3年的地秤检修费用为 53万元,获得直接经济效益97万元。

间接效益

改造前,按平均每台地秤每次检修停秤11天 (三班作业,33个台班)计算,公司18台地秤3年内因检 修停秤1782个台班。改造后,3年内因检修停秤594个 台班,即增加了 1188个台班运行,大大缓解了地秤运 行压力,减少车辆拥堵情况。

改造后,地秤计量更加精确,效率更高,公司 物流更加顺畅,顾客满意度提高。

每次检修需协调生产、营销、供应等多个部门 工作,提前共同制定停秤期间的供销量和物流线路。 通过改造,减少了停秤时间,降低了工作内耗。

经过地秤生产厂家现场考察、论证,我公司的 改造方案操作性强、投资少但效益高。地秤生产厂家 已借鉴我公司的改造经验,重新设计其地秤基础形 式,准备向市场推广。