汽车衡称重传感器蠕变误差检测装置机架动态特性研究

针对机架在传感器误差标定过程中存在的稳定性问题,采用有限元分析技术对机架预应力模态及谐响应动态特性进行了研究。采用 CTAIA 软件对机架进行三维建模,选用四边形网格结构,对三维模型进行了网格划分及局部加密处理。基于模态、谐响应分析理论,求解得到机架的固有频率和振型,结果表明: 第 3 阶、第 5 阶和第 6 阶模态振动对机架与气缸连接部分影响最大。

伴随着科学技术的进步,对重量的测控逐渐成为工业中不可缺少的一部分。作为称重系统不可缺少的一部分,汽车衡称重传感器精度的高低对重量的检测有重要的影响。在对称重传感器精度影响的因素中,蠕变现象的影响是不可忽略的。蠕变( Creep) 是在恒定温度和载荷下随时间效应缓慢地变形过程,在此过程中零件变形会随着时间而逐渐增大。上面的定义是微观概念,实际应用中,随着时间的增加零件的变形逐渐增大,与此同时应力的大小也可能发生变化,因此蠕变的宏观概念为: 零件受到恒定温度和外力作用时,应力与变形随时间变化的现象。

近十年来,机械制造行业中对称重传感器蠕变误差检测装置研究已经成为一大热点。机架作为称重传感器蠕变检测装置中主要的承力装置,主要承受气缸砝码的重量以及砝码加载过程中的冲击载荷,一旦发生过大变形会对传感器蠕变检测精度造成很大影响。因此,机架的力学性能对称重传感器蠕变检测装置检测精度有着重要的影响。本文利用三维设计软件 CTAIA 对称重传感器蠕变检测装置机架进行三维建模,利用 ANSYS 有限元分析软件对机架进行动态特性仿真分析。由于机架在不受外力的情况下本身存在着气缸砝码对其的拉力,因此,本文首先要搭建一个预应力模态分析系统,即首先对机架进行静力学分析,然后将结果传递到模态分析,并采用模态叠加法对机架进行谐响应分析。

1.检测装置及工作原理

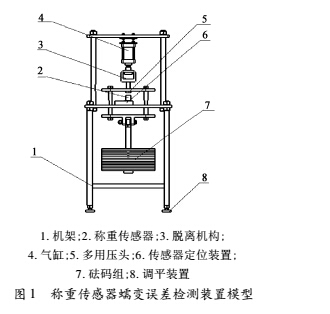

称重传感器蠕变误差检测系统由载荷加载装置、数据采集装置、计算机数据处理软件以及其数据采集硬件等 4部分组成。在对称重传感器进行蠕变误差检测时,首先将称重传感器固定到载荷施加装置的具体加载位置,在计算机上启动相应软件使其开始运行,加载时通过气缸控制砝码向下移动,当砝码加载到称重传感器上时,传感器上的弹性体在砝码重力的作用下产生变形,使得粘接在弹性体表面的应变片发生变形,导致应变片电阻值发生变化,通过相应电路的处理从而将力信号转变为电信号,对采集来的称重传感器蠕变数据按照规定标准判断是否合格,最后将测量数据保存。称重传感器蠕变误差检测装置如图 1 所示。

2.机架有限元建模

将机架的三维模型导入 ANSYS Workbench 中,首先对导入模型进行材料设置,在 ANSYS Workbench 自带的材料库中选择材料 Structure steel,其密度为 7. 85 g /cm3 ,弹性模量 E = 200 000 MPa,泊松比 μ = 0. 3。然后对有限 图 1 称重传感器蠕变误差检测装置模型元模型进行网格划分,为了避免分析过程中沙漏效应的影响,保证计算结果的精度,网格单元划分过程中进行细化。同时,过密的网格会导致计算推进过程时间变长,降低有限元分析的效率,因此,有限元分析过程中,网格结构及网格疏密程度的选择要合理。本文网格结构选用四边形,对机架有限元模型进行自动网格划分,并对局部网格进行加密处理。由于机架上端与气缸砝码连接受力较大,因此该区域网格划分比较精细。经过网格划分得到的机架有限元模型共有 314 487 个节点、158 978 个网格单元。具体有限元网格模型划分结果如图 2 所示。

3.预应力模态分析

固有频率和振型是机架承受动态载荷结构设计中的重要参数 由于机架本身受到气缸砝码的拉力,因此,本文利用模态分析技术研究称重传感器蠕变误差检测装置机架的振动特性。具体分析流程如下: 首先对机架进行静力学分析,然后将结果传递给模态分析,再将模态分析结果传递给谐响应分析,从而完成机架的动态特性分析。

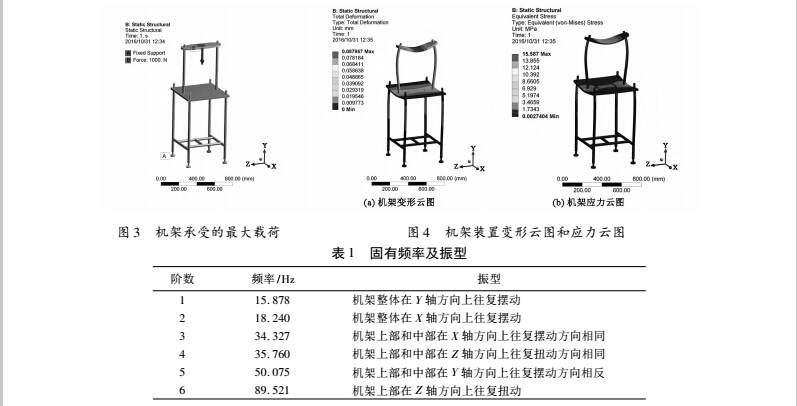

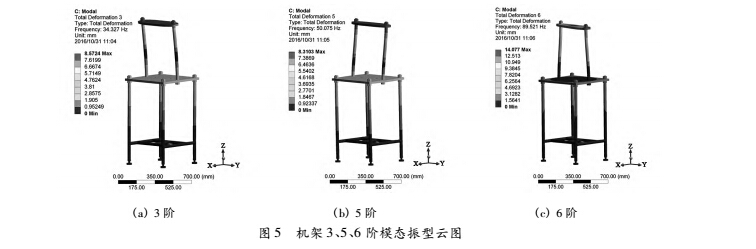

机架作为称重传感器蠕变误差检测装置其他零部件安装的基准部件,称重传感器蠕变误差测试的精确性与其整体稳定性息息相关,因此十分有必要对机架的动态特性进行研究。由于低阶振型对机械结构的动态特性影响比高阶振型对于机械结构的动态特性影响大,因此在实际中主要观察低阶振型对机械结构动态特性的影响情况 。在实际传感器蠕变误差检测过程中 机架固定在地面上 因此将机架有限元模型四个调平装置的下表面施加固定约束。由于机架顶部的圆形区域要承受气缸砝码施加的大小为 1000 N 的拉力,因此在机架有限元模型顶部圆形区域施加一个大小为 1000 N 的集中力。具体载荷施加情况如图 3 所示。载荷施加完成后通过有限元求解得到机架的应力、变形云图,如图 4 所示。从图中可以看出机架与气缸砝码连接处的圆形区域应力、变形较大,最大变形为 0. 088 mm,最大应力为15. 587 MPa。静力学分析完成后将分析结果传递给模态分析系统,设置好模态提取阶数为 6 阶,通过模态求解获得预应力模态下机架的前 6 阶固有频率及对应振型如表 1 所示。

由表 1 可知: 机架的主要振动形式表现为弯曲振动,其次是扭转振动。在机架的前 6 阶模态振型中,第 3、5、6 阶模态振型皆会在气缸安装位置产生振动变形( 如图 5 所示) ,从而影响砝码加载过程中的稳定性及蠕变误差检测的准确性。

4.谐响应分析

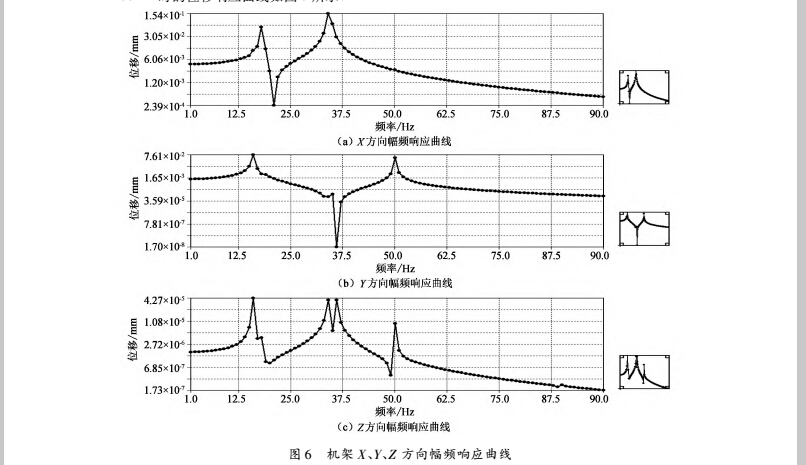

运用谐响应分析技术对称重传感器蠕变误差检测装置机架机械结构的稳态受迫振动进行计算,从而分析其能不能克服外部激励引起的振动,如砝码加载过程中引起机架的共振,以及其他外部激励可能对机架机械机构产生破坏影响 。本文采用模态叠加法对机架进行谐响应分析 通过模态分析以及综合考虑机架的实际工作频率,最后选择计算频率范围为 0 ~ 100 Hz,并选定求解频率间隔为 1 Hz,取机架与气缸砝码连接处进行振动谐响应分析。通过谐响应分析得到机架装置各个节点在振动频率为1 ~ 100 Hz 时的位移响应曲线如图 6 所示。

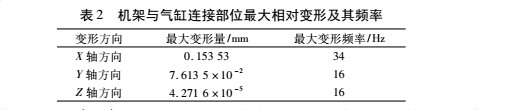

通过谐响应分析计算得出当外部振源激励频率为0 ~ 100 Hz 时,机架各部位最大相对变形及其频率如表 2 所示。

通过与模态分析结果( 表 1) 相对照,可以看出幅频响应曲线出现峰值时的频率与固有模态第 1 阶15. 878 Hz和第 3 阶 34. 327 Hz 频率相接近。当振源与这两个频率接近时,机架将会产生共振,在实际蠕变误差检测过程中应使其工作频率避开这两个共振频率。因此,在设计时应重点考虑 1 阶、3 阶频率下的总体变形云图,1 阶频率下的总体变形云图如图 7 所示。

5.结 论

基于有限元动力学分析理论,对称重传感器蠕变误差检测装置托架进行了静力学分析、模态分析和谐响应分析,发现:

( 1) 通过对机架进行静力学分析,得到了称重传感器蠕变误差检测装置机架的最大应力、最大变形以及确定了机架应力与变形最大部位发生在机架上端与气缸砝码连接处;

( 2) 从机架预应力模态分析结果发现,第 3 阶、第 5 阶和第 6 阶类模态振动对机架的顶部气缸安装位置产生振动变形,从而对气缸运动的稳定性和传感器标定精度产生影响;

( 3) 通过谐响应分析模拟气缸简谐激励对机架振动的影响,确定托架各个危险区域的共振频率( 第 1 阶模态频率 15. 878 Hz、第 2阶模态频率 34. 327 Hz) 。根据上述结论,可为称重传感器蠕变误差检测装置气缸的选型提供一定的理论参考。