基于汽车衡称重传感器技术的应用研究

称重传感器技术是电子称重技术的重要基础,称重传感器是汽车衡和电子称重系统的核心部件。而电阻应变式称重传感器是地磅中的核心部件,是汽车衡的性能价格的基本决定因素。本文以轨道测试的实践为基础,较为深入地分析了电阻应变式位移传感器的原理、基本参数及其在机车测试中应用的有关技术问题。

1.引言

现代称重技术的发展促进了称重传感器技术的进步,而微电子技术、计算机技术、网络通讯技术、现代制造技术、防护密封技术等的发展,又为开发新型称重传感器提供了技术和物质基础。电阻应变式称重传感器,已经有几十年的历史,在原理、材料、电子测量技术等方面已趋向成熟,并走上了产业化生产的道路。

电阻应变式称重传感器是基于弹性体 (弹性元件,敏感梁) 在外力作用下产生弹性变形,使粘贴在它表面的电阻应变片 (转换元件) 也随同产生变形,电阻应变片产生变形后,它的阻值将发生变化 (增大或减小),再经相应的测量电路把这一电阻变化转换为电信号 (电压或电流),从而完成了将外力变换为电信号的过程。

2.工作原理

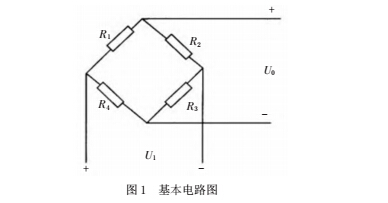

电阻应变式称重传感器之所以能作为质量一电量的转换元件,是基于金属丝在受拉或受压后会发生弹性变形,其电阻值也随之产生相应的变化这一物理特性实现的。当电阻应变片的金属丝承受外力作用发生弹性变形时,它的长度 L、截面积 Js 以及电阻率 lD 均会发生相应变化。此时其电阻相对变化为在钢制圆柱体上,成对地在纵向和横向上贴有 R1,R2,R3,R4 共 4 个电阻应变片,它们组成一个全桥式测量电路,如图 1 所示。

根据上述原理制成的称重传感器主要由三部分组成,即弹性元件、电阻应变片和测量电路。

用专门、十分严格的粘贴技术并通过连接线将这三者联系起来,就可以实现质量一电量信号之间的线形变换。

3.电阻应变片的主要技术特性

传感器的静态特性是指被测量的值处于稳定状态时的输出一输入关系。衡量静态特性的重要指标是线性度、灵敏度、迟滞、重复性、分辨率和漂移度等。

3.1灵敏度

金属丝的灵敏度系数 (Ko) 是表示金属丝受力后,电阻的相对变化与轴向长度的相对变化之间的关系。当将金属丝制成应变片之后,应变片的灵敏度系数 K 就是一个新的量值了,而且 K 恒小于 Ko。这是由于除了胶基对力传递变形失真外,主要还存在有横向效应,而且 K 还是温度的函数,所以对 K 的主要要求是稳定性。

3.2 横向效应

粘贴在试件上的应变片,其敏感栅由许多条直线及圆角部分组成。当受到纵向应力之后,直线段的电阻将增加,圆角部分的电阻将减小,其综合效应是使应变片的灵敏度下降,这种现象称为应变片的横向效应。在工程上采用箔式应变片可以减小横向效应。

3.3线性度

试件上的应变敏感元件,其电阻的相对变化 AR/R 理论上呈线性关系。实际上,当施加到试件上的力超过一定范围时,就会出现非线性关系。

3.4机械滞后和热滞后

当对贴有应变片的试件循环加载和卸载时,应变片的 AR/R 与 A/// 之间的特性曲线的不重合程度称为机械滞后。把加载和卸载特性曲线的最大差异值称为应变片的机械滞后值。

它的物理意义是,保持外界条件不变,对试件循环加载、卸载过程中,对同一载荷,应变片输出的差值即为机械滞后值。当试件受到恒定外力,环境温度改变时应变片的电阻也要变化。在循环改变温度时,应变片在同一温度下电阻的差值称为应变片的热滞后值。工程上只对在中温(60℃~350℃) 和高温 (大于 350℃) 条件下使用的应变片考虑热滞后特性。

3.5 零漂和蠕变

在恒温条件下,贴有应变片的试件不承受载荷,应变片的阻值随时间变化的情况称为应变片的零漂。在恒温条件下,加到贴有应变片的试件上的载荷力恒定,应变片的应变输出随时间变化的情况称为应变片的蠕变。

3.6 应变极限

粘贴在试件上的应变片所能测量的最大载荷力称为应变极限。在恒温条件下,缓慢均匀地施加载荷力,当应变片的输出大于机械应变的 10% 时,就认为应变片已接近破坏状态,此时的应变值就称为应变极限值。

3.7 电阻应变片的疲劳寿命应变片粘贴到试件上之后,在应变极限之内往复循环地施加载荷,应变片所能承受某一特定载荷作用的循环次数为应变片的疲劳寿命。

3.8 电阻应变片的容许电流应变片接成桥路之后,当有电流通过时,将会产生热量,可以使电阻应变片的温度升高。当电流超过允许电流值时,可能造成应变片烧断栅丝。显然,允许电流与试件的尺寸、材料的导热系数及应变片本身的尺寸等条件有关。使用中不允许超过允许电流的数值并注意相关的条件。

3.9 电阻应变片的绝缘电阻应变片的引线与试件之间的电阻值称为绝缘电阻。它的数量级为兆欧级。

3.10 电阻应变片的动态响应特性进行动态测量时,应变是以应变波的形式在材料中传播 (传播速度与声波相同),当应变波在应变片的敏感栅的轴向传播时,将会产生延迟。当测量以正弦规律变化的载荷时,应变片反映的应变波形是线栅长度内所感受变量的平均值,故所反映的波幅将低于实际应变数,而造成测量误差。其误差还将随应变片的基长增大而增加。一般制造动态测量用应变片时,要将应变片的基长设计成应变波长的 1/10-1/20。

4.电阻应变式称重传感器在机车的应用

电阻应变式称重传感器在经过各方面的调试后,在长大货物列车、内燃机车测量上进行了实际应用,获得了良好的运用效果。通过实际运用表明,电阻应变式称重传感器特别适合长大货物列车自重和货物的测量。其原因是长大货物列车的车辆长度比较大,转向架组成形式基本为转向架群,普通轨道衡无法满足长大货物列车的称重测量需要。

而电阻应变式称重传感器是通过测量各个车轮的轮重来达到测量整个车辆和装载货物重量的目的,满足了长大货物列车的称重需要,从而对长大货物列车的运输起到了安全保证作用,说明电阻应变式称重传感器,具有广阔的应用前景,必将带来巨大的经济及社会效益,满足国家经济宏观政策而研发的新型专用货车。

4.1 传感器的运行原理当一列货车匀速或滑行通过测重段时,先到

达电阻应变式传感器,计算机先测出速度并判断出货车的运行方向。同时计算机系统由零点调待车状态,进入数据采集程序,并做好称重的准备工作。当货车车轮到达重量传感器时,传感器输出与轮重成比例的剪切应变信号,经过电桥盒组桥,由电缆传送到机房,再经过放大,滤波后送 A/D 采集,转换,存储。计算机实时修正某些变量函数,并发出各种控制命令实现多通道的连续采集。当一列货车采集完成后,程序转入数据处理状态,根据机头类型,机头轴数,判别出车头与车厢,计算出单个车厢与整列车的毛重,自重,净重。最后显示打印测量结果,包括每节车厢的车号,物质类型,毛重,自重,净重,车速和整个车列的总重量。

4.2 传感器的安装电阻应变式传感器的安装质量,对测试结果的可靠性和精度有着直接的影响。作绝对位移测量时,要求电阻应变式传感性安装在一个绝对固定的参考点上,这个参考点一般采用打深桩的办法来取得。国外资料指出,采用 2.5m 深的钢桩是必要的。但是为了不影响列车运行,保证行车安全,在较短的行车间隔时间内在轨道上打深桩是比较困难的。因此,在测试中一般取桩的长度为1.2m-1.6m,直径为 12mm-18mm。作轨道绝对水平 (横向或纵向) 位移测试时,桩的大部分长度是打入路基和道床的,在道床表面仅 10cm 左右,

桩的抗弯刚度远远大于电阻应变式传感器的刚度,传感器作用在桩端的弹性反力很小,因此所采用的桩深对绝对水平位移的测试是足够的。

作相对位移测试时,同样要求消除非测定位移参数对测定参数的影响。例如在测试钢轨和轨枕的相对位移时,应该把传感器安装在轨枕上,并通过合理布置测点或安装固定基座,消除安装弯曲对测试结果的影响。电阻应变式传感器应布置在位移较大的一侧,为了测得反向位移,要给弹性元件一定的预压量,这与传感器跟随性的要求是一致的。

4.3 传感器的标定在光线示波器的记录纸上记录位移信号之后,需要通过标定将波形的高度值转换成被测部件的位移值。通常采用塞尺办法进行标定, 即用精度为 0.01mm 的塞尺塞入传感器的顶杆与被测部件之间,记录一定位移时的波形高。进行标定时,应保持应变仪“衰减”档位和测试时的档位相同。在测试过程中,由于各种外界干扰及仪器本身的稳定性等影响,测试的灵敏度可能会有所变化,因此在测试前和测试后各标定一次,取两次标定的平均值作为标定位移。

4.4适用范围

(1)自重轻、载重大,可适应 2 万吨重载列车编组要求。

(2)车辆结构按 2 万吨列车的考核标准进行设计,底架中梁采用屈服强度为 450MPa 的高强度耐候钢,并对牵引梁部分进行了加强。

(3)转向架采用转 K6 型转向架,具有运行速度高、动力学性能稳定等特点。

(4)应用可靠性设计理念,对枕梁、下侧门口连接结点等大应力部位进行了细部设计,提高结构可靠性。

(5)关键零部件实行了寿命管理,并延长了质量保证期,实现了取消辅修、延长厂段修周期的目标。

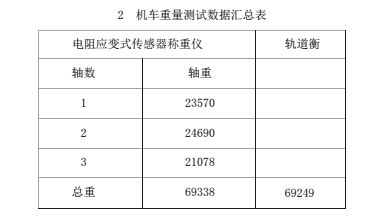

4.5 机车重量测试数据分析通过测试数据汇总处理后得到机车的重量为

69338kg,与轨道衡上给出的 69249kg 相比,测试的相对误差为 0.15%,说明电阻应变式传感器的测量结果是真实可靠的,用于轨道振动位移测试是可行的。其结构简单,制做、安装、标定简便易行,通过适当设计,可以满足轨道位移测试的量程、精度、频响等方面的要求。测试的原理和方法亦可用于其它工程结构的动态位移测试。

5.小结

本文介绍了电阻应变式称重传感器及其安装装置、称重测试数据采集设备和称重测试数据处理方法。根据轨道机车车辆称重的技术要求,设计了由电阻应变式称重传感器及其安装装置、虚拟仪器为基础组成的专用动态信号测试分析系统,并在实际运用中对其准确性和可靠性进行了验证。