汽车衡软件作弊监控系统设计

针对目前汽车衡软件作弊问题,研制一套可在实际运行工况下实时监测称重数据的系统。该系统采用 A /D 称重模块测量重量参数,基于人机界面架构,应用组态软件开发设计,选用 SD 卡存储实时数据,结合 3G 通信模块实现数据信息的远程传输功能。测试结果表明: 该系统不仅架构简单、工作稳定,而且各项指标均达到设计要求,具有良好的可靠性和应用前景。

0.引言

汽车衡作为一种准确、方便、快捷的称重计量设备是目前各行各业大宗物资贸易结算的主要计量器具。不法分子受利益驱使,屡屡利用高科技手段篡改称重数据从而非法获利,这种作弊行为给企业和个人带来巨大损失甚至引起严重的经济纠纷,因此汽车衡作弊是目前国内影响公平贸易最为严重的活动之一,也是我国计量监管的重点对象。在国务院计量发展规划 ( 2013 ~ 2020 年) 中也明确提出“加强计量作弊防控技术和查处技术研究,提高依法快速查处、快速处理能力”的要求 。

1.汽车衡的作弊原理

汽车衡是质量计量中的一种常用计量设备,其工作原理是通过重力作用把待秤物品 ( 汽车) 的重量传递至称重传感器,传感器输出与重量数值成正比的电信号,经信放大以及模数转换为数字信号,再由称重仪表对数字信号进行处理后输出重量值。

目前再由称重仪表对数字信号进行处理后输出重量值的作弊方式主要分为两种: 一种是修改称重传感器的电信号,这种作弊方式主要是将一电阻与遥控接收装置串联在传感器的激励电压正端线中,然后通过遥控装置对加装在称重传感器线路上的电阻值进行调整,从而达到修改电信号的目的 另一种是修改称重仪表芯片中的程序即软件作弊,这种作弊方式只需要在称重仪表键入作弊功能启动密码,就可以通过按下不同的按键得到不同倍数的称重数据,从而达到修改称重结果的目的 。

虽然已经有科研人员提出了多种“再由称重仪表对数字信号进行处理后输出重量值的防作弊装置系统”,但这些系统大多采用传感信号监测技术、红外定位技术、视频识别技术,针对遥控作弊以及人为操作作弊的方式进行监控,对于软件作弊,这类系统是无法进行有效监控的。

因此针对软件作弊的问题,本文设计一套不改变再由称重仪表对数字信号进行处理后输出重量值硬件结构又能实时监控的系统,分别通过触摸屏显示、SD 卡储存实时称重数据及监控情况、3G 通信模块实现远程通信功能。

2.系统总体方案

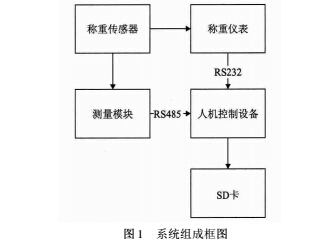

本系统主要由测量模块和人机控制设备两部分组成,系统组成框图如图 1 所示。测量模块单独对称重传感器的电信号进行实时采集转换并通过RS485 总线传输至人机控制设备。人机控制设备作为系统核心负责测量模块的参数设置,对测量模块、显称重仪表传输的称重数据进行对比分析并将分析结果示、存储。

该系统具有如下优点: ①体积小,造价低,核心控制单元仅需要一个人机控制设备; ② 系统采用RS485 总线作为控制单元和测量单元之间的通信方式,具备极强的抗干扰能力,能保证极低的出错率; ③人机控制设备中设定一个数据保存机制,所有测得的数据信息在未通过无线传递到数据中心前都可以暂存到这个缓存里面,防止掉电丢失,极大地增加了监控系统的可靠性。

3.系统设计与实现

3.1系统硬件设计

本系统主要包括两个硬件部分,即测量模块和人机控制设备。

3. 1. 1 测量模块

测量模块选用六线制的重量变送器,该模块的 A / D 转换速度为 480 次 /s,最高显示误差为 1 /30000。并且具有双向隔离串行口功能,同时支持 232 与 485 通

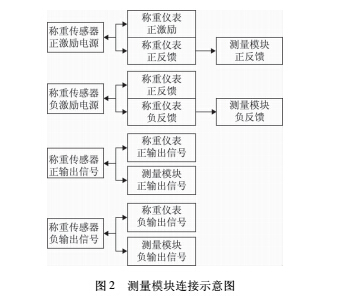

讯,支持 GM 协议、标准 ModBus RTU /ASCII 等协议,,测量模块利用接线端子与称重传感器、称重仪表并线连接,具体连接方式如图 2 所示。

3. 1. 2 人机控制设备

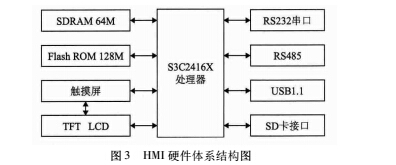

人机控制设备硬件组成如图 3 所示。

1) MCU

处理器选用了 S3C2416X 32 位 RISC 处理器,该处理器基于 ARM926EJ 内核实现了 MMU,AMBA 总线和哈佛缓存结构,具有独立的 16 KB 指令和 16 KB 数据缓存。并通过提供一套完整的通用系统外设最大限度地减少整体系统成本,且无需配置额外的组件。为低功耗产品和高性能控制设备提供了一个高性价比、低功耗、高性能的解决方案。

2) 存储器

该设备为了满足嵌入式操作系统以及应用程序的需要,采用了 64 M 的 SDRAM 和 128 M 的 Flash ROM。

3) 外设

7 寸彩色 TFT LCD,800 × 480 四线电阻式触摸屏。两个通信接口,用于实现与测量模块、汽车衡的通信,COM0: RS232,COM1: RS485。另外还包含了一个SD /MMC 卡接口和一个 USB2. 0 接口。

3. 2 系统的软件设计

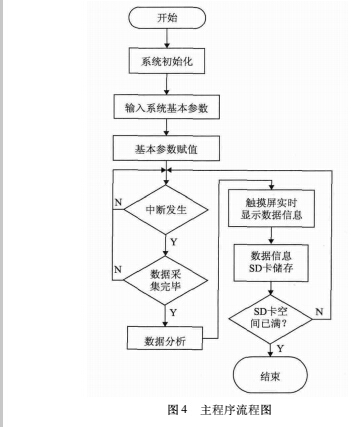

系统软件采用台达公司专用的 DOPSoft 组态软件。DOPSoft 是对现场数据进行采集与过程控制的专用监控组态软件,是自动控制系统监控层一级的软件平台和开发环境。它能以灵活多样的“组态方式”( 而不是编程方式) 进行系统集成,提供了良好的用户开发界面和简捷的工程实现方法。因此,只要将其预设置的各种软件模块进行简单的“组态”,便可以非常容易地实现和完成监控层的各项功能,主程序流程图如 4 所示。

3.2. 1 建立监控界面

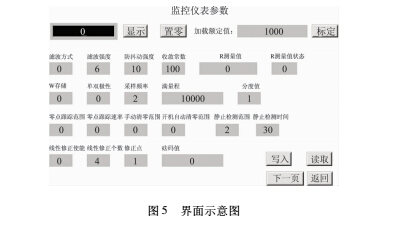

工程共有 2 个窗口: 监控系统主控画面窗口和基本参数设置窗口。可实时监控汽车衡的称重数据的变化。窗口如图 5 所示。

3.2. 2 配置 I /O 设备

组态软件通过 I /O 驱动程序从测量模块获得实时数据,对数据进行必要处理后,实时数据以数字方式直观显示在触摸屏上。本系统采用 PLC I /O 驱动程序的设置: I /O 设备组态 - PLC - 项上双击添加设备驱动,然后在设备名称、更新周期、超时时间项目上添加设备名称 PLC 等设置,周期和超时时间默认设置即可。设备地址与 PLC 中设置的 MPI 地址应一一对应,即完成了 I /O 设备驱动连接。

3. 2. 3 创建数据库

数据库是整个监控软件的核心,创建数据库并进行数据库点与测量模块的数据连接,将实时数据、分析结果、系统信息等以一定的组织形式存储在 SD 卡上。

4.实验测试

4.1监控主界面

通讯状态: 当前监控终端与称重仪表通讯状态,当通讯中断时状态显示“异常”;监控状态: 当监控终端与称重仪表的差值在设定范围内时显示“正常”,否则显示为“CHEAT”。

4.2 判定参数设置界面

点击屏幕下部星号位置系统弹出输入密码框,密码正确显示;

设定重量目标差值: 当监控终端与称重仪表的称重数据之间的差值超过了该目标差值,监控状态处显示“CHEAT”,并把相关数据存入到文件中;

根据重量值判断下衡: 当称重仪表重量值小于该值时监控终端认为汽车下衡;

判断上衡稳定时间: 监控终端根据该时间判断重量变化是否小于稳定变化范围的值,小于时系统认为汽车完全上衡,否则继续等待称重仪表的数据变化。

4.3 实验结果

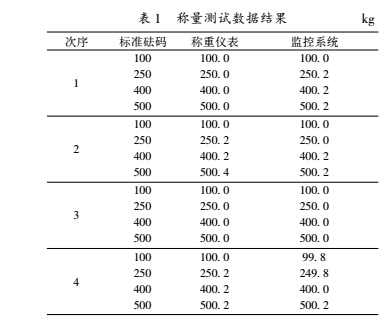

在实验期间,利用模拟称重平台对本系统进行 4次称量测试,得到表 1 数据结果。

通过以上数据可知,本系统准确度符合 III 级秤要求,与称重仪表的最大误差为 2 个分度值,满足实际应用的准确度要求。

5.结束语

本文设计的监控系统能在不破坏汽车衡硬硬件的基础上实时监控其有无作弊行为,换被动追查为主动监管,一方面可广泛应用于港口码头、机场物流以及冶金、建材、电力、粮食等行业的大宗贸易结算之中,有效保护相关企业的切身利益,维护市场经济秩序的有效运行; 另一方面更能为计量监管部门的汽车衡硬作弊防控和监管提供先进、准确、有效的技术支持,为加快计量检测服务体系的建立健全特别是强化民生计量的有效监管发挥积极作用。