CAE技术在SCS汽车衡结构设计中的应用

在汽车衡前期开发中,利用传统力学算法进行结构设计存在着局限性。因此,应 用大型通用有限元分析软件Hyperworks对产品进行有限元分析,从而弥补传统力学算法的缺陷, 并能直观地准确掌握产品应力、应变的分布规律,对产品结构改进做到有图可依。

一、绪论

1.研究目的

随着市场全球化,企业间的竟争主要为产品性能和制造成本,这就决定设计人员要具有丰富的 专业设计经验和创新能力来实现这两目的。CAE技术是最近几十年才开始在我国推广,它在产品设 计创新、缩短开发周期、降低成本等方面发挥了巨大作用,并取得了明显的经济效益。CAE技术采 用虚拟分析方法对结构(场)的性能进行模拟(仿真),预测结构(场)的性能,优化结构(场)的设 计,及早发现产品设计缺陷,为产品研发提供指南,为解决实际工程问题提供依据。

传统的产品设计是根据个人经验或借鉴他人经验,其可靠性较低,便对产品进行初步设计,生 产物理样机。然后对样机进行针对性的试验测试,若样机不能体现期望性能特征,设计人员则应寻 求设计改进以弥补这一差异,重复进行“设计一建立一测试”这一循环过程,直到产品的最终设计达 到规定的技术要求为止。这种方法的时间和成本都较难掌控,它们大部份都用在反复的设计、试验 测试中,但最终的结果不一定是最佳的方案。而CAE技术,它替代了试验测试这一环节,根据测 试要求进行模拟,从分析结果中找出不合理的地方反馈给设计人员,以指导设计修改,使产品达到 最优的状态,实现产品创新。它能够以最短的时间和最低的成本在计算机上完成产品的优化设计与 测试。

2.研究内容

本项目是以SCS — 3x5/34.5t汽车衡结构件为研宄对象,首先用传统算法对其强度、刚度进 行分析,其次再利用有限元技术对其强度、刚度进行分析并提出结构改进方案。由于汽车衡结 构件较为复杂,有限元分析软件Hyperworks对分析产品数字模型的建立较为困难,我们可以通过 专业模型构建软件,如UG、Pro-e、CATIA等完成此项工作,输出igs、step、x_t文件等转换文件在调入有限元分析软件Hyperworks,对不关心部位进行处理及简化后求解。

二、有限元简介

1.有限元法分析步骤

有限元法分析计算的思路和做法可归纳如下:

(1)物体离散化

将某个工程结构离散为由各种单元组成的计算模型,这一步称作单元划分。离散后单元与单元 之间利用单元的节点相互连接起来;单元节点的设置、性质、数目等应视问题的性质,描述变形形 态的需要和计算进度而定(一般情况单元划分越细则描述变形情况越精确,即越接近实际变形,但 计算量越大)。所以有限元中分析的结构已不是原有的物体或结构物,而是同新材料的由众多单元 以一定方式连接成的离散物体。这样,用有限元分析计算所获得的结果只是近似的。如果划分单元 数目非常多而又合理,则所获得的结果就与实际情况相符合。

(2)单元特性分析

A.选择位移模式

在有限单元法中,选择节点位移作为基本未知量时称为位移法;选择节点力作为基本未知量时 称为力法;取一部分节点力和一部分节点位移作为基本未知量时称为混合法。位移法易于实现计算 自动化,所以,在有限单元法中位移法应用范围最广。

当采用位移法时,物体或结构物离散化之后,就可把单元总的一些物理量,如位移、应变和应 力等由节点位移来表示。这时可以对单元中位移的分布采用一些能逼近原函数的近似函数予以描 述。通常,有限元法我们就将位移表示为坐标变量的简单函数。

B.分析单元的力学性质

根据单元的材料性质、形状、尺寸、节点数目、位置及其含义等,找出单元节点力和节点位移 的关系式,这是单元分析中的关键一步。此时需要应用弹性力学中的几何方程和物理方程来建立力 和位移的方程式,从而导出单元刚度矩阵,这是有限元法的基本步骤之一。

C.计算等效节点力

物体离散化后,假定力是通过节点从一个单元传递到另一个单元。但是,对于实际的连续体, 力是从单元的公共边传递到另一个单元中去的。因而,这种作用在单元边界上的表面力、体积力和 集中力都需要等效地移到节点上去,也就是用等效的节点力来代替所有作用在单元上的力。

(3)单元组集

利用结构力的平衡条件和边界条件把各个单元按原来的结构重新连接起来,形成整体的有限元方程。

(4)求解未知节点位移

解有限元方程式得出位移。这里,可以根据方程组的具体特点来选择合适的计算方法。

通过上述分析,可以看出,有限单元法的基本思想是“一分一合”,分是为了进行单元分析,合则为了对整体结构进行综合分析。

三、汽车衡简介及传统计算方法

1.汽车衡的发展

汽车衡也被称为地磅,英文为:truck scale。是厂矿、商家等用于大宗货物计量的主要称重设 备。在二十世纪80年代之前常见的汽车衡一般是利用杠杆原理纯机械构造的机械式汽车衡,也称 作机械地磅。二十世纪80年代中期,随着高精度 称重传感器技术的日趋成熟,机械式地磅逐渐被 精度高、稳定性好、操作方便的电子汽车衡所取代。

随着时代的变迀,不同时代的产品应满足不同时代的使用要求。汽车衡秤台结构的发展可分为 以下几个阶段:第一代的秤台是由两根工字钢主梁、串杠横梁而组成的大梁式主梁结构,多属杠杆 机械秤或机电结合秤。这种结构制造简单,但材料利用率低,材料费用高。后逐步改进为第二代由 钢板主梁、横梁组焊的箱式主梁结构秤台,逐步发展到了以称重传感器为主的全电子汽车衡。钢板 组焊的箱式主梁结构秤台其结构合理,但制造费工、费时。发展到了第三代由型钢主梁、横梁组焊 的箱式主梁结构秤台,其制造简单,但组焊费工、费时,材料利用率不高。到了第四代,有了改变, 是由U型截面主梁组焊的箱式主梁结构秤台,其组焊方便,整体结构好,工艺性能好,材料利用率 高,但必须有专门的组焊机工艺制造设备。

其第四代电子汽车衡秤台结构采用U形截面的冷弯型钢组焊,整体钢度、抗扭性能及台面的局 部刚度都有很大的改进,秤台设计模块化、标准化、系列化,可以自由组成多种规格等优点,现以 本型号汽车衡秤台结构为研宄对象进行分析。

2.SCS-3x5/34.5t电子汽车衡秤台结构

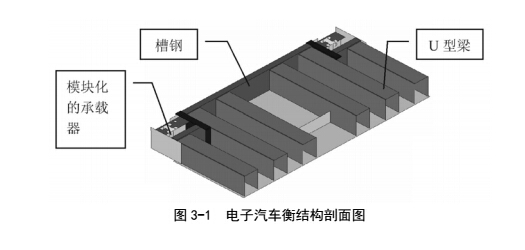

根据国内外一般商用车车型的轮距、轴距和本汽车衡行业常用规范,SCS汽车衡的单节长 度一般在4m和5m,宽度在3m、3.2m、3.4m,称重范围30t?200t。现以SCS-3X5/34.5t (宽3m, 长5m)单节秤为研宄对象,即台面尺寸为5000mmX3000mmX10mm,秤体纵梁为六根4mm厚 Q235钢板冷弯成U型梁排列而成,两端横梁采用槽钢,四个角采用模块化的承载器(其中托板为 35号钢)拼焊成形如下图3-1所示。

3.SCS-3x5/34.5t汽车衡受力原理

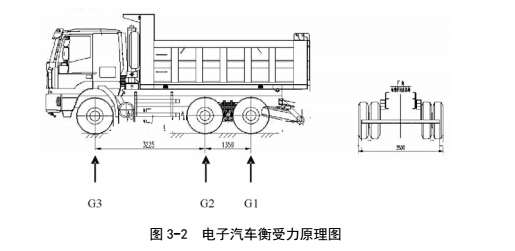

以某商用车公司的自卸车6x4为例进行分析,由力学原理可知,汽车的总重量(自重和货重) 等于各个轮对的压力总和,即F=G1+G2+G3,如下图3-2所示:

根据该商用车公司提供:本车型总重量34.5t下各后桥质量为G1=G2=14t,G3=6.5t,当满载时, 单个轮胎与地面的接触面积为250mmx250mm。

根据实际情况,SCS-3x5/34.5t汽车衡最为严酷的情形是双后桥压在汽车衡中心轴线对称位 置处。

4.传统算法介绍:

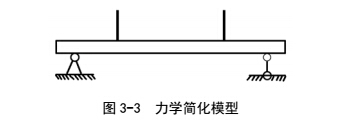

(1)力学简化模型

在实际使用中称台四个角分别安装有一个桥式数字传感器,为了计算方便,往往以简支梁的形 式作为力学模型进行刚度和强度计算,单节SCS-3x5/34.5t电子汽车衡由于长度有限,汽车的前轴 不可能压在单个秤台面上,所以经简化后的模型如下图3-3所示:

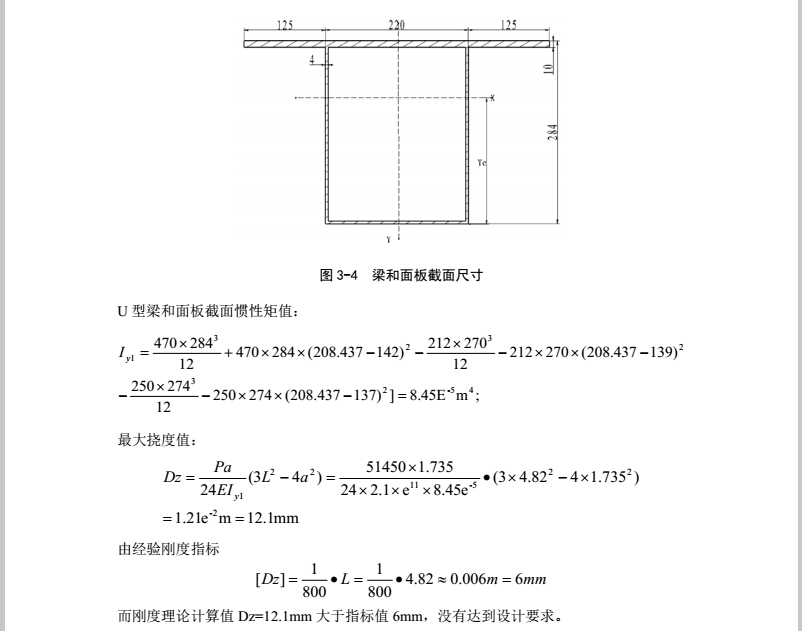

(2)刚度计算

A.刚度计算相关公式

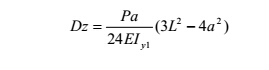

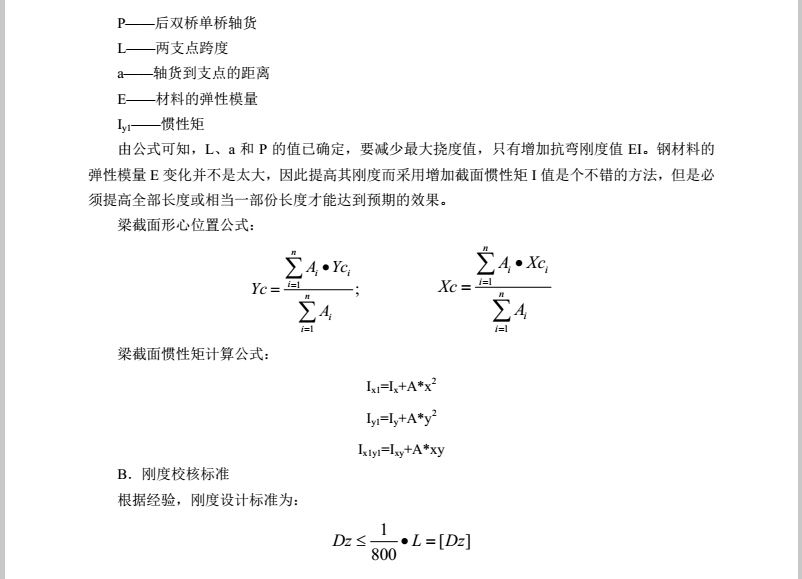

根据以上力学简化模型和相关力学知识,可断定SCS-3x5/34.5t电子汽车衡最大挠度公式为:

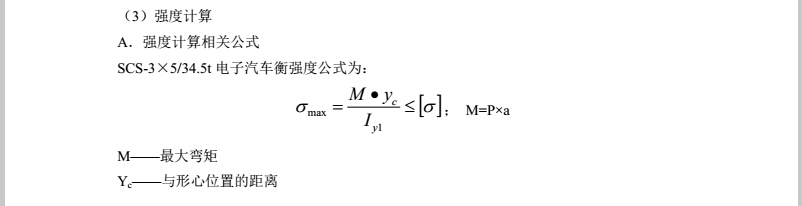

由于梁跨度较大,主要校核指标为刚度,因此刚度指标取代强度指标。在刚度指标满足的情况 下,强度指标基本上也能满足要求。

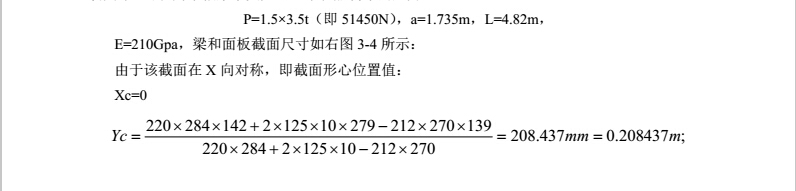

C.模型刚度结果计算

由以上介绍可知,后单桥14t由4个轮胎承担,即每个轮胎受力14t/4=3.5t。根据秤体的纵梁分 布规则,可认为单根梁承受大约三个轮胎传来的压力。

由计算结果可知,此种结构梁无论是刚度还是强度都不能达到设计指标,现我们可以通过增加 梁的惯性矩Iy1和改用更强的材料来实现这一目的,这就必然增加材料的用量和费用。在不更换材料 的情况下,可加封底板来提升惯性矩Iy1。

四、汽车衡的有限元算法

上一节介绍了汽车衡的传统算法,该算法并没有考虑面板、横向梁等横向连接的影响,较难反 应实际的情况。本节运用有限元软件Hyperworks进行求解及查看结果。

1.模型的建立

由于本有限元分析软件侧重于力学分析,对数模的建立并不是强项。我们可以通过专业建模软 件Pro-e、UG、CATIA等对分析产品进行建模,并输出igs、step、x_t文件,然后调入Hypermesh 进行前处理、Radioss进行求解、HyperView进行后处理。

(1)模型的处理

A.单元的选取

由上节提到,此模型由板材与型材焊接而成。根据有限元理论,该模型板材形状可用壳单元定 义,槽钢用实体单元定义,这样为后继的计算节省大量时间。

从模型大小、复杂程度及分析精度考虑,壳单元用高阶四边形单元,尺寸划分为10mm;实体 单元用高阶四面体单元,尺寸划分为8mm。

B.焊接问题

焊接方法在Hypermesh中有多种方式模拟,常用的有acm及cweld等,它不像其它分析软件那 样,在划分网格时控制两零件的对应焊接网格尺寸。本文选用cweld,它需定义焊接间距及焊点大 小,通过适当的调节焊接间距及焊点大小,可任意模拟两零件是满焊还是间隙焊等焊接方式。

C.材料选择

本汽车衡行业,所用的材料主要是Q235钢材,其优良的焊接性、耐腐蚀性、韧性等优点被用 于工程结构。

材料参数:

弹性模量E=210Gpa 泊松比 ^=0.3 密度 p=7.85e-9t/mm3

D.约束

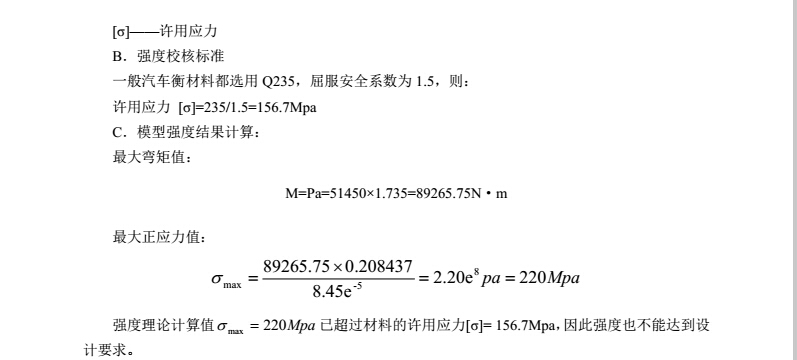

在实际使用中称台四个角分别安装有一个桥式数字传感器,每个传感器由四个螺栓连接到传感器 支承铁上,并由限位器进行水平方向的限位(即纵向为X,横向为Y)。在建立约束条件时,把限位 器与秤体接触的部份进行Ux,Uy方向限制,传感器与托板接触的部份(见下图)进行Uz方向限制。

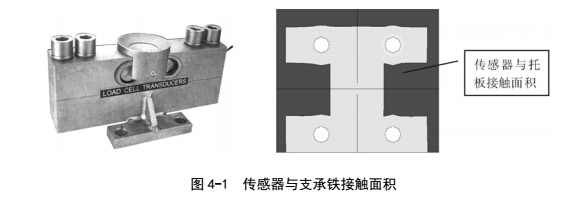

E.载荷的处理

选用双后桥压在汽车衡中心线对称位置处时的情形为研宄对象。与轮胎接触的秤台面为受力 面,如果对该区域节点加载集中力,会造成应力集中,现加载面力,能解决应力集中问题,并能很 好的反应力与秤台面的垂直关系,如下图为秤台载荷面。

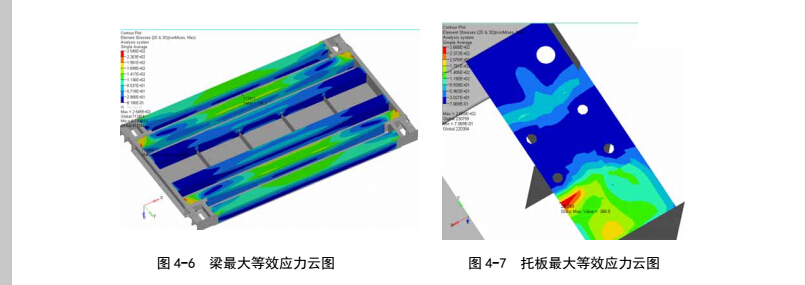

3.秤体结构优化

根据秤体最大位移变形云图4-4和梁最大等效应力云图4-6可知,变形量和等效应力主要集中 出现在单根受压梁(边上第二根)上,附近的梁并没起到过多的作用,此结构设计存在设计缺陷, 如何优化秤体的关键就在于如何优化此部位减少部位的应力和变形,增强其受力能力。其秤体的改 进方法如下:

(1)可采用更高强度的材料,但可能成本上升较大;

(2)增加托板的接触面积;

(3)增加横向连接板、加封底板。

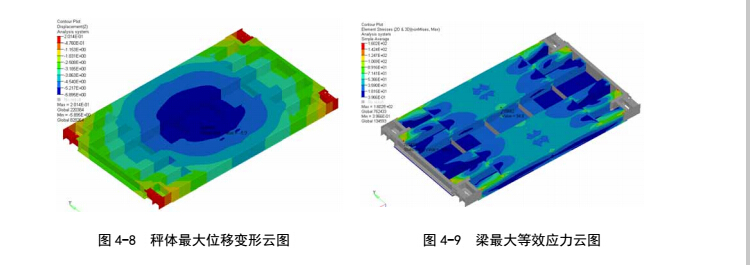

其模型优化后的结果:

可从云图4-8、图4-9中得知:秤体的最大位移变形量降到5.9mm,达到刚度指标[Dz];梁最 大等效应力降到160Mpa,纵向中心处的最大等效应力降到95Mpa。从整体趋势来看,变形整体区 域大值而小,梁等效应力分布均匀,此种结构优化结果是满意的。

五、总结与展望

1.总结

本文以重庆某公司产品为研宄对象,运用两种设计方法进行对比分析,其完成以下主要工作:

(1)首先确定秤体的工作工况,这直接关系到秤体的设计结果是否正确;

(2)运用三维计算机辅助设计(CAD)软件UG对秤体结构造型,为后续的有限元模型提供 精确的数字模型。

(3)利用大型有限元分析软件HyperWorks对模型进行前处理、求解、后处理。由于它具有强 大的有限元网格划分、模型连接前处理功能和后处理功能,对于模型结构小改动,并不需要重新对 模型进行处理,如上分析中增加横向连接板、底板时,只要增加所需零件,并运用焊接单元cweld 进行连接。这大大提高了我们的工作效率,并能快速地对模型进行局部修改和验证。

两种算法得出的结果差异较大,在传统算法中压力P的考虑可能过于安全,同时它没有考虑横 向连接板和面板横向方向连接的影响;运用有限元分析软件HyperWorks进行分析,可比较直观地 查看它们的结果,针对较弱部位进行加强,较真实地反应实际情况。

2.展望

此种工况为静压秤体,主要考虑梁的强度、刚度,由于篇幅有限,本文并没有考虑货车在其它 工况下对秤体的影响,如汽车在秤体上加速起动及汽车压在传感部件上等工况。接下来的工作是对 这些问题进一步研宄分析,通过试验收集整体各种严酷工况,为后续分析作铺垫,做到汽车衡结构 的真正创新。