基于条形码技术的汽车衡定量装车系统建设与应用

介绍了一种基于条形码技术实现石化企业产品定量装车系统,从硬件和软件两方面进行了系统设计。通过系统建设,提高了企业产品定量装车系统出厂自动化水平,实现了汽车过衡和定量装车实时状态监测,同时通过汽车衡和定量装车数据比对,严控比对误差,确保了产品出厂计量数据准确性。

0.引言

中石化天津分公司炼油部仓储转运站两栈主要承担烃类(液化气、丙烯等)和MTBE的装车作业。根据中石化总部《关于炼化企业液体产品铁路出厂定量装车计量系统配备的指导意见》,天津分公司积极推进定量装车产品出厂项目建设,首期装车改造项目包括4套液化气、2套丙烯计量装车。

经调查石化企业定量装车产品出厂大多采用Ic卡刷卡方式完成操作,在实际运行过程中发现由于写入卡内的信息无法直观获取,存在数据写人错误发现不及时、串卡等情况。结合以上情况我们提出基于条形码技术的汽车定量装车系统建设,使得信息在流转过程中直观可视化,实时监测汽车过衡和定量装车运行状态监测,严控比对误差,进一步提高产品出厂计量数据的准确性。

1.系统结构

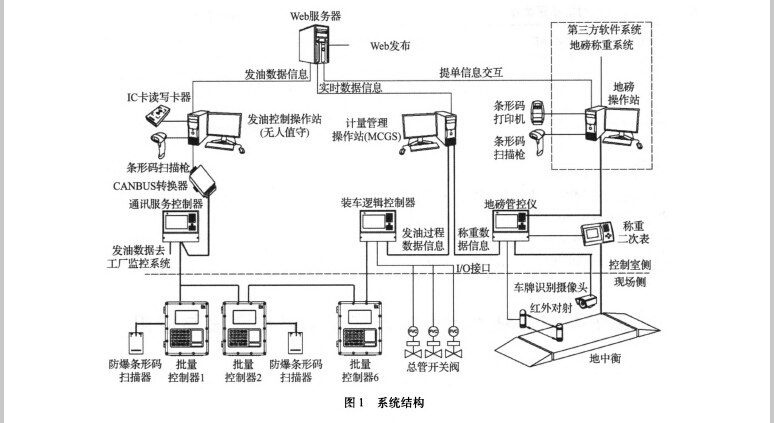

系统总体架构如图1所示。

定量装车系统基于条形码控制技术实现计量数据监控比对与管理一体化装车系统。

对于司机而言,只需在汽车衡处调出作业提单,打印条形码凭证,持条形码凭证即可前往发油台进行扫码装油,装完油后回到汽车衡处进行结算,即可完成作业出厂。

对于系统而言,当汽车衡操作站处打印条形码时,提单信息就在后台自动传送到web服务器内,通过web服务器再将提单信息推送给发油控制操作站作为缓存。司机持条形码在任意一个物料正确的鹤位处刷条形码,该批量控制器即会向发油控制操作站请求对应提单。之后即可开始装车,装车完毕后批量控制器会将已发记录信息主动上传给发油控制操作站,之后提单已发信息再上传至web服务器,再由web服务器推送回汽车衡操作站进行结算。

装车的过程数据和汽车衡称重的数据分别由装车逻辑控制器和汽车衡控制仪采集并上传给计量监控操作站,计量监控操作站将这些作业相关的实时数据发送给web服务器,再通过web服务器实现工厂作业实时数据的web发布。

通讯服务器控制器不但有收发装车提单信息的功能,还具有将装车数据传送给工厂的其它监控系统的数据接口。

2.系统组成

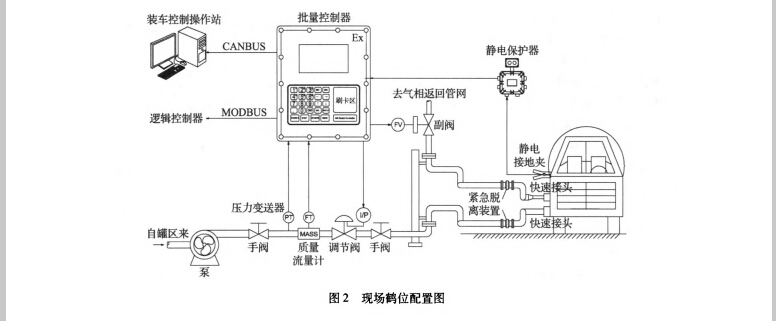

该系统由数据管理计算机、发油操作计算机、批量控制器、质量流量计、控制阀、防溢流控制器、防静电控制器和连锁停泵控制等设备组成。现场鹤位配置如图2所示。

每套装车鹤位配置批量控制器、质量流量计、气动V型调节球阀(配智能阀门定位器)、压力变送器、静电保护器。其中包括一类液化气、二类液化气和烯三个装车流程,每个装车流程总管配置控 制阀(开关型)和现场操作柱,一套逻辑控制器用于三个流程的控制。

2.1上位机发油管理

2.1.1获取发货信息

车辆驶停于对应物料的装车鹤位,通过批控器 配置的条形读码器(防爆型),读取唯一凭证单号,批控器自动上传到发油操作站,匹配对应的发货信息自动下传到批控器,系统设置物料控制,如果车辆停错了鹤位,读码无效。

2.1.2发油启动及结束

除正常安检外,批控器界面上显示发货信息(车牌号、应发量),现场装车人员核对实际车牌号一致、应发量正确启动发油(应发量可设置为可改或不可改正);发油正常结束(实发量已到达过冲量)批控器自动结算并自动上传已发记录到发油操作站,否则现场装车人员按批控器结束按钮,手动结算并自动上传已发记录到发油操作站。

2.1.3推送发货信息

发油操作站将来自批控器的已发记录自动推送到称重操作站,同时实现本地存贮记录、查询发传到发货记录,鹤位组态。

2.2汽车衡和装车在线比对

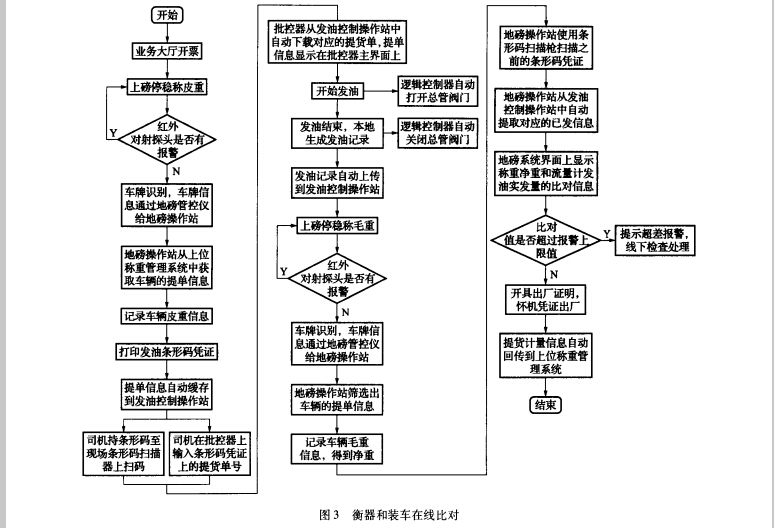

发油比对流程如图3所示。

在车辆完成装车后,装车系统将装车相关信息发送至衡器系统中,更新车辆过衡时创建的空白装车数据信息;软件实现自动比对,当超过预设比对差率,弹出报警信息,现场人员查明原因后,在系统中录入超差原因,并予以确认。

第一级:设置正常允许误差值,小于此值比对自动通过;第二级:实际比对误差值大于第一级允许值小于第二级允许值,对应管理者(如厂级)处理后通过;第三级:实际比对误差值大于第二级允许

值,对应管理者(如公司级)处理后通过。

3.解决现场问题

3.1 流量监测

烃类物料如C3C4(液化气)、丙烯、丁二烯等当其压力低于饱和蒸汽压时就会产生汽化现象,当出现两相流时无论何种类型的流量计检测流量均会产生严重的不确定误差。

因此烃类物料流量检测正确的方法:

1)必须控制流量计前后的压力不能低于被测介质的饱和蒸汽压,绝对不能出现两相流;

2)装车全程对介质密度进行实时监控,若出现汽化现象(设置密度低限联销)自动停止装车。

3.2装车损耗

传统的压力密闭装车的操作流程,并不严格要求待装车辆空车时槽罐压力(一般要求不高于0.3MPa,实际普遍大于0.7MPa,有的甚至大于1.0MPa),过高槽罐压力导致装车过程中必须打开气相返回线,以降低槽罐压力才能满载,但是在此过程中,用于充灌槽罐压力的氮气(大约80kg左右,视槽罐压力大小有所不同)通过气相线返回到工厂的系统中,如果采用称重计量的方式(此车辆的皮重就是车辆实际皮重加上了超充氮气的重量),这个操作的过程每车就会产生约80kg左右的装车损耗。

因此减少装车损耗方法:

1)装车全程关闭气相返回线(事故除外);

2)计量结算以流量计为准(由于槽罐压力的确过高,客户要求开启气相返回线,由此可能产生的量差应算作客户损耗)。

3.3条形码

打印扫描条码的信息获取方式改变了原工作流程中刷IC卡模式,有效解决了使用IC卡时无法了解卡内存贮的信息、错误发现不及时、IC卡没有车和卡间明显关联标志容易搞混等情况;条码模式采取一次打码,现场读取,回收后当即作废等优点,很好地解决了运行过程中的问题。

4.应用效果

4.1全流程实时监测

1)采用计量实时比对措施。系统自动对汽车衡称重和质量流量计计量两组数据在线比对。2)称重计量数据记录分析。系统自动记录称重过程(皮重、毛重、司机体重)数据,形成历史曲线实时监测,超差报警,同时可供事后查询分析。

3)质量流量计数据记录分析。系统自动记录质量流量计过程(瞬时流量、累积流量、密度、温度)数据,形成历史曲线可供事后查询分析,关键是密度和零点值。实时监控质量流量计组态信息,以保证流量计使用和标定的复现性;实时监控质量流量计自诊断信息,以保证流量计无故障运行。

4.2数据统计分析

1)增加了定量装车数据比对汇总统计功能,实现按时间段、作业部、物料、其他相关信息进行汇总页面:

2)增加了按时间段、物料等的日、旬、月统计分析报表,实现按不同时间段进行皮重报警、体重报警、比对报警等统计分析功能。

5.小结

原来基于本地装车控制的定量发货系统,和基于汽车衡称重的计量结算都是单一的信息系统,只有相关纸质单据的人工流转,缺乏实时有效的管理,整体管理水平一般。此次的现场发油操作站、称重操作站、远程计量审核业务站全部基于服务器工作,运行于控制、计量、管理一体化系统软件。基于ERP发货单号的条形码管理流程,在整个发货流程中,司机只需在称皮重的同时获取一张条形码发货单,司机直接核对打印在条形码单上的发货信息正确性,批控器通过条形码扫描就能自动获取发货信息。纸质条形码发货单成本低、无需回收(相对IC卡)。同时实现汽车过衡和定量装车实时状态监测,同时通过衡器和定量装车数据比对,严控比对误差,确保了产品出厂计量数据准确性。