地磅厂家关于7.63 m 焦炉装煤车煤斗称重显示及控制器件改造

地磅厂家关于7.63 m 焦炉装煤车煤斗称重显示及控制器件改造

主要介绍 7.63 m 焦炉装煤车煤斗称重显示及控制器件的应用情况。根据现场实际应用情况中发生的故障现象,分析故障原因,提出多种解决途径及优化改造方案。方案实施后,可保证称重设备的稳定运行,提高生产效率。

焦化厂 7.63 m 焦炉装煤车共有 2 套,每车安装有 4 台称重煤斗,原设计称重仪器包括传感器(每个煤斗安装有 3 块)、进口称重显示二次仪表及连接西门子控制系统的通讯 DP 转化器、接线盒及附件等。 7.63 m 焦炉车辆控制系统采用 PLC 自动控制技术,装煤车装入炭化室的煤量方式是通过程序中设置的四个煤斗分别要装入的体积量来调整的。由于煤调湿工序投用及新开发的炼焦原煤种不断增加等原因,装入煤的水分和配煤种类会出现阶段性变化,因此只有对装煤车的装煤量参数动态调整进行优化,才能满足生产工序变化的要求。

1 .煤斗称重显示及控制器件的应用情况

装煤车称重系统的每个煤斗原设计采用进口二次仪表 EP50 显示数据和标定,通过一根信号数据线连接到通讯 DP 转换器上,组态到控制系统中,最终显示到电脑画面上。每炉的装煤总量为 4 个煤斗装煤完成后装入炭化室内的总重量。实际运行中的缺点为: EP50 型二次仪表为进口器件(进口备件采购的周期长、价格高),参数配置界面为英文,设置比较复杂,多个仪表器件在硬件配置中故障点多,日常维护和定检难度大,时常出现称重信号偏移,影响焦炉单孔装煤量的达标率;瞬间装煤时称重数据不稳定,容易引起烟气跑漏冒现象,影响环保生产。图 1 为原使用的配置图。

2.控制器的改进方案

2.1 方案一

2.1.1设计内容

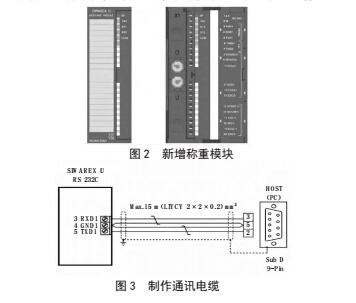

用一块西门子称重模块替代 DP 模块和EP50 型二次仪表实现相应功能。既能保证称重设备稳定、准确地运行,又能缩短采购周期,降低备件成本、维护难度,且设定校准简易,满足生产需求。

2.1.2 实施内容

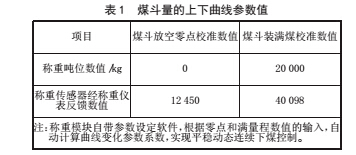

1)配置西门子称重模块硬件组态并编写控制显示程序,接线校准合格(见图 2、图 3)。

2)采取煤斗装满煤和放空煤斗的方法,重新取称重的两个信号点,设定煤斗量的上下曲线参数值(见表 1)。

3)测试装煤生产的改造效果,满足生产需求,两年运行装煤过程稳定可靠。存在问题为:装煤煤斗二次仪表每次标定时,模板数据需要使用 RS232 数据传输线连接电脑,安装称重标定系统;单独安装专用模板驱动,标定过程相对复杂,存在称重标定维护组和电气维护职责不好界定的问题;受煤种水份、颗粒度等因素影响,在煤塔取煤后每炉显示数据为19 300~19 900 kg (实际数据为 20 000 kg),标定系数难以确定,导致最终装煤总量显示不精确。优点为:装煤过程中的稳定性、连续性符合要求,基本不会出现螺旋拧死、装空等问题,装煤过程中若通讯中断则停止装煤。

2.2 方案二 2.2.1 设计内容

方案二针对二次仪表显示数据与实际有偏差、维护范围及职责不清晰等问题,查阅相关技术参数,选用国产称重仪表代替,改造试用效果良好。

2.2.1 实施内容

取消煤斗称重模板设计,选用国产二次仪表(见图 4),利用现有控制系统 Al 模板备用点,编写控制传输显示程序。运行半年稳定性良好,标定维护易操作,能划分清楚称重标定职责。仪表元器件使用较少,备件价格适中。

3.控制器改进方案的确定

对比两种方案的实施效果发现:方案二实施后既能保证称重设备的稳定、准确运行,便于校准标定,又能避免因称重信号突变导致的环境污染,提高生产效率,缩短备件采购周期,降低设备维修成本。

4.结语

7.63 m 焦炉装煤车煤斗称重显示及控制器件投用 8 年以来,依据现场实际状况对煤斗称重二次仪表做了多次优化改造。改造后的装煤数据符合稳定性、连续性的要求,煤斗不会出现螺旋拧死、装空、冒烟等现象。