地磅快速定量装车系统在掌石沟煤矿的应用

详细介绍了掌石沟煤矿原装车系统,并对原装车系统进行了升级改造,采用了以地磅为计量技术的 快速定量装车系统,介绍了该系统结构和工作原理,解决了超载和亏载问题,提高了装车效率和精度。

0.引言

掌石沟煤矿隶属山西煤炭运销集团晋城有限责任 公司,矿井生产能力90万吨/年,煤炭销售主要依靠公 路运输。为响应国家号召,保证“煤不落地”,掌石沟矿 现建有3个储煤仓,就地控制,进行人工手动装车。随 着矿井生产建设的发展,原先的人工手动装车方式只能 控制闸门开合,不能定量计量,经常出现亏载和超载现 象,装车效率低下,严重制约着矿井的煤炭销售运输能 力。如何根据矿建现场环境,在尽量不改变原有结构的 情况下,将其升级改造为快速定量装车系统成为亟待解 决的主要问题。为此,设计了地磅快速定量装车系 统,本系统采用汽车衡快速定量装车方式[1],在筒仓下 面安装地磅作为计量工具,不仅减轻了工作人员 的劳动强度,也减少了司机出入场的次数和等待时间, 加快了煤矿装车环节的流程,同时为后续集中化控制留 有扩展接口,给煤矿创造了可观的经济效益。

1.掌石沟矿原装车系统 1. 1筒仓结构

目前掌石沟矿有3个筒仓,每个筒仓下面有2个 通道,每个通道下有2个下料口。这3个筒仓都是用 来储存原煤的,在设计结构上只有储煤仓,没有定量仓 和称重仓。

1.2筒仓放料闸门结构

原煤经地下开采通过皮带运输到达筒仓顶部,经过 筛分器进入储煤仓存储,液压检修闸门(平板闸门)直接 通过连接法兰连接储煤仓,液压检修闸门下连接有扇形 闸门,由液压泵站控制开合放料。扇形闸门到筒仓地面 高度为5.5 m,运煤车辆能直接停靠于下方进行装车。

1.3就地控制系统

就地控制系统采用液压驱动方式,液压泵站设置 于二层平台(储煤仓),与液压检修闸门、扇形闸门相 连。就地控制箱置于地面与二层平台间的操作室,采 用壁挂式,手动操作。

1.4原有装车流程

装车前,空车在磅房称皮重,然后进入指定装车区 域,操作人员人为判断车辆装载重量,当车辆装满货 时,再通过地磅称重,若车辆超载,则需到指定地点卸 料;若车辆亏载,则需铲车人为加料。当曰间销售量大 时,容易造成车辆拥堵,人工劳动强度大,且卸下的煤 无法进入筒仓,只能在煤场堆放。

2.改造方案

2.1快速定量装车系统

对于散装物料,快速定量装车系统是一种装车速 度快、工作效率高、占地面积小、环境污染少、称重计量 精准的快速装载设备。目前技术成熟的装车系统有料 斗秤快装系统、定量给料机皮带式装车系统、地磅快 速定量装车系统和筒仓快速定量装车系统,其主要区 别在于计量结构,不同的计量结构设计对装车精度、装 车速度都有一定的影响。

2.2装车计量方式选择

根据掌石沟矿现有筒仓结构及就地控制方式,只 需安装定量计量设备,采用DCS (Distributed Control System)控制方案,通过控制方式和计量方式相结合 即可实现快速定量装车。结合筒仓层高及储煤仓、装 车闸门设计并考虑到充分利用现有装车闸门和现有控 制的情况下,选择采用地磅作为计量方式[2],将计量 方式和控制方式进行集控设计即可达到目的,其改造 成本小、周期短。

2.3地磅快速定量装车系统结构

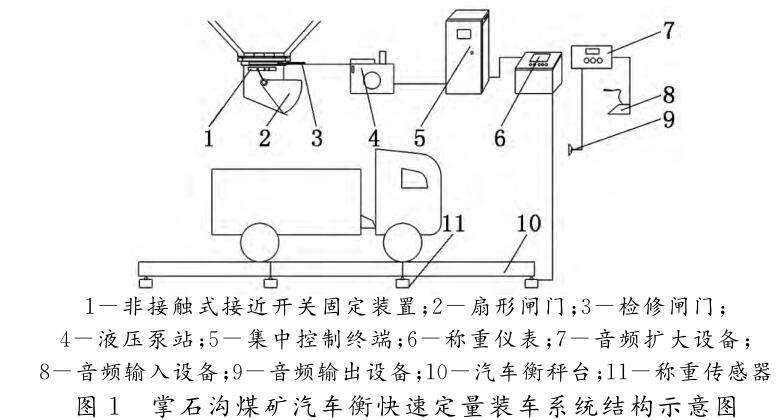

本地磅快速定量装车系统采用交互式实时控制 操作理念,主要包括装车给料系统、地磅实时称重系 统、语音系统和控制系统(结合操作室的设计,可直接 观察到车辆在地磅上的运行位置、装车情况,故未考 虑视频监控系统),其结构如图1所示。

2.3.1装车给料系统

装车给料系统主要包括检修闸门、扇形闸门、液压泵站和非接触式接近开关固定装置。

筒仓物料为末煤或者小块煤,颗粒尺寸为0? 50 mm,含有一定量的水分,具有黏性,易堆积结块。 物料线性流速不强,如果采用随重量增长方式线性控 制闸门大小,则会造成物料卡门或者堆积而无法装车, 故采用非线性方式装料,并采用大给料和精细给料二 段式方式装车。

装车给料系统基本上采用原来的结构,在控制给料 方式上增加了非接触式接近开关固定装置。该装置的 卡座安装在扇形闸门转轴上方平行位置,卡座上安装有 3个接近开关,同时将该装置与接近开关感应的转轴焊 接在扇形闸门转轴上,随着扇形闸门转轴的转动,接近 开关可以感应到扇形闸门的开启最大位置、精细给料位 置和关闭位置,并反馈给集中控制系统。结合实际生产 经验,卡座采用导轨式固定方式,使得扇形闸门的开启 最大位置、精细给料位置和关闭位置可以根据一定地质 环境阶段煤质的干湿程度调节,灵活配置。

2.3.2地磅实时称重系统

地磅实时称重系统主要包括汽车衡秤台、称重 传感器和称重仪表。汽车衡快速定量装车是不停车动 态计量装车,必须保证在装载货物完成时车辆前后轮 胎完全在地磅上(即车辆完全上秤),这样才能使计 量准确可靠。

目前,矿方运营车辆主要是四轴车(12 m)和六轴 车(16 m)筒仓两个下料口中心距为6 m,而且两个下 料口不需要同时装车,只需每个下料口能实现单独自 动装车即可。因此,结合实际场地、六轴车长度和装车 速度,详细计算两个下料口中心位置分别到地磅秤 头和秤尾的距离,并经过实际测试,最终决定第一下料 口采用完全上秤装车方案,第二下料口采用不完全上 秤装车方案。

使用第一下料口装车时,汽车在整个装车过程中 车轮都在地磅秤台上。使用第二下料口装车时,汽 车从地磅秤尾上车,当车斗头部到第二下料口下方 时,开始装车,装车过程中,汽车根据现场语音提示向 前行进,当车斗尾部到第二个下料口下方时,汽车车轮 全部在秤台上即可。经过多次计算测试,最终选定汽 车衡秤台长21 m、宽3. 2 m,这样既能保证汽车衡不 占用场地太多空间,不影响车辆调头和会车行驶,也能 保证两个下i料口都能单独完成不同极限车型的装车。

2.3.3语音系统

语音系统包括音频输入设备、音频扩大设备和音频 输出设备。该系统用于操作员直接向司机喊话提示其车 辆前进和后退,以保证车辆在地磅上处于合适位置。

2.3.4控制系统

本文在就地控制的基础上进行集控设计,选用触 摸屏+PLC的方式。采用德国西门子PLC作为控制 器,其性能稳定,可以对液压泵站、液压检修闸门、扇形 装车闸门和称重仪表进行实时监控。

其工作原理为:当车辆驶入装车秤台时,在车辆重 力作用下,秤台下方的称重传感器受到向下的压力,使 得传感器内的压变电阻发生形变,经相应测量电路将 这一电阻变化转换为电信号,通过称重仪表进行重量 换算并实时显示当前车辆重量,操作人员通过语音系 统指导车辆停到对应位置,确认下料口及装车目标量 正确的情况下,触碰集中控制终端触摸屏上的启动按 钮,控制液压泵站的电机启动,检修闸门随即打开,扇 形闸门逐渐开启到最大位置,开始装车;随着车辆重量 逐渐增加,当达到精细给料值时,集中控制终端发出关 闭信号,扇形闸门关闭到达精细给料位置,集中控制系 统接收到接近开关反馈的扇形闸门已达精细给料位置 信号时,则发出停止关闭信号;当达到小给料量时,集 中控制系统发出关闭信号,扇形闸门完全关闭,集中控 制系统收到接近开关反馈的扇形闸门完全关闭信号 后,在触摸屏上显示扇形闸门关闭状态,操作人员根据 指示状态提示司机下车,完成整个装车过程。在整个 装车过程中车辆不停歇,操作人员通过语音系统指导 车辆行进,设备启动、运行状态、闸门开合位置、实时重 量信息都通过集中控制终端的友好界面显示,操作人 员能对整个装车过程一目了然,及时判断故障。

3.结语

实践证明,掌石沟煤矿地磅快速定量装车系统 采用人机交互方式,使得装车误差控制在50 kg以内, 装车精度高,速度快,解决了超载和亏载问题,降低了 装卸载粉尘排出量,减少了环境污染,取得了良好的社 会效益和经济效益。