动态地磅称重传感器埋设道路路面改造技术与质量控制研究

目前,国内公路治超普遍使用石英动态称重传感器 对行驶的货车进行不停车动态称重。因为石英传感器是埋设在 路面之上,对道路的改造有着严格的工艺、技术要求。为确保 埋设在道路上的称重传感器能够稳定、可靠的正常工作,文章 着重阐述了路面改造方案、技术要求、施工质量控制及验收 标准。

动态称重传感器,主要应用于货车不停车称重非现场执法 系统、高低速超限检测系统、计重收费系统等领域。因其技术 先进、性能稳定、质量可靠的优点被越来越广泛使用。目前国 内关于动态称重传感器路面硬化改造施工的技术要求、施工工 艺、检测方法等尚未形成统一标准,主要还是靠施工方技术人 员凭经验来制定施工方案、控制施工过程质量。因技术人员在 施工方面个体上的知识、现场工程经验工程方面的差异加上各 地的道路基础条件不同,仅凭技术人员的经验是无法保证埋设 的动态称重传感器能够经受得住外场道路重载车辆成千上万次 的反复碾压后,仍能使其满足应有的称重精度。从大量的现场 调查情况来看,因路面改造过程中施工方案不合理、施工工艺 存在缺陷、检测手段不到位、现场的过程质量把控缺失等问题 导致完工后的动态称重系统在投入运行一段时间后短的不足1年、 长的不足3年就出现路面严重开裂、渗水、基础塌陷、传感器无 输出信号等严重质量问题,导致整个系统无法正常运行。

为避免出现上述情况的发生,必须从理论和实际的角度出 发,研究这些质量问题的深层次原因,系统性的研究动态称重 传感器安装及路面改造的施工方案、施工工艺、过程质量控制 及工程验收标准,为指导动态称重传感器的施工提供技术支撑, 确保该系统的检测精度和寿命符合预期。针对上述路面常见病 害问题,改造方案要遵循如下主要的原则:

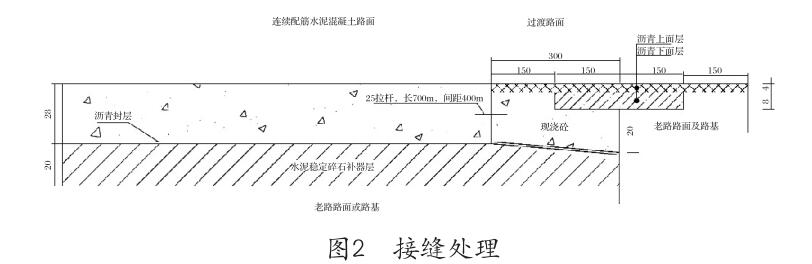

接缝。由于涉及两种不同类型的路面之间的衔接,连 续配筋水泥混凝土半刚性路面与沥青混凝土柔性路面的沉降需 要在设计阶段对两者的沉降问题需引起高度重视,施工阶段需 严格按设计图纸施工,确保两种路面衔接处长期运行不开裂, 过渡平整,没有明显的高差。

传感器埋设工艺处理。目前大多数称重传感器都埋设 在水泥混凝土路面上,埋设的主要工艺是路面放线、切槽、修整、 灌胶(石英混合料)、定位、固化、打磨等工序,在整个工艺中 石英混合料的现场调配与灌注非常重要,它决定着填封料的粘 接强度和抗压强度,关系到传感器投入使用后能否承受住成千 上万的重载车辆的碾压,并同时保持着与地面的相对位置不发 生松动现象。

1.称重系统检测站点的路面性能技术要求

1.1称重系统安装站点的选择

根据《江苏省公路运输车辆动态称重检测管理系统技术 规范》地方标准,用于安装称重系统的路段位置应按照以下

要求选择 :

纵坡<1% (最优)或者纵坡<2% (其次),并且在该区 域内保持纵坡不变。检测手段有水准仪,检测标准:公路工程 质量检验评定标准(JTGF 80/1—2012)。

横坡<3%。检测手段有水准仪,检测标准:公路工程 质量检验评定标准(JTGF 80/1—2012)。

曲率半径>1000m (直线段更优)。检测手段有全站仪。

拟改造的沥青混凝土路面的代表弯沉(每个车道沿汽 车行驶方向间隔2m)忘[(10±2)单位:0.01mm]。检测手段有落 锤式弯沉仪,检测标准:JTG E60—2008公路路基路面现场测试 规程。

(5 )动态称重区域的改造道路的路面平整度IRI指数需控制 在0~1.3(m/km)范围内,横断面车辙控制在忘10±2mm。检测 手段有激光断面仪。

2.检测站点路面改造方案

2.1改造道路的设计方案比选

道路的寿命及可靠性涉及设计、施工、过程质量控制、运 营维护等全过程。为了能让安装称重传感器的改造道路至少具 有5年以上的无须大修周期,需要在设计、施工、维护各阶段提 出有针对性的解决方案,方能实现五年期以上的道路使用寿命 及可靠性保证。

2.2 改造道路的设计方案

连续配筋混凝土路面设计

(1)设计轴载及路面设计参数。根据《江苏省公路运输车 辆动态称重检测管理系统技术规范》地方标准,快速不停车超 限检测系统需满足使用寿命為3000万轴次,因此,按照3000万 类似轴载作为连续配筋混凝土路面的设计荷载。根据《公路水 泥混凝土路面设计规范》(JTG_D40—2015 ),本项目交通荷载 等级为特重交通,水泥混凝土的设计弯拉强度为5.0MPa,路面 设计参数如表1所示。

表1 连续配筋混凝土路面设计参数(MPa)

项目 | 参数 |

抗压强度 | 42 |

弯拉弹性模量Ec | 31000 |

弯拉强度fr | 5.0 |

钢筋屈服强度 | 400 |

土基回弹模量E0 | 身80 |

本项目结合老路基层顶要求验收弯沉为20 (单位:0.01mm) 根据公路水泥混凝土路面设计规范B.2.5.1换算水泥混凝土板底 部老路顶面综合当量回填模量为931MPa。

(2)连续配筋混凝土路面板块尺寸。本次设计采用连续配 筋混凝土路面设计,原则上纵向29m范围内不设置横缝和纵缝, 板块宽度为单向三车道(四车道)+硬路肩,一般取10.5m(0.5m 路缘带+2x3.75m行车道+2.5m硬路肩)或11m(0.5m路缘带 +2x3.75m行车道+3.0m硬路肩),长度为29m、厚度28cm。

(3)连续配筋混凝土路面配筋设计。本项目为特重交通, 一般位于一级公路上,根据《公路水泥混凝土路面设计规范》 (JTG_D40—2015)中表4-3,连续配筋混凝土面层厚度取28cm, 混凝土的强度等级为C40,纵向钢筋采用HRB400螺纹钢筋,纵 向配筋率初步拟定为0.9%。

按照允许裂缝间距(忘1.m)、缝隙宽度(忘0.5mm)和 钢筋屈服强度400MP进行验算,本项目纵向钢筋采用为018的 HRB400螺纹

钢筋,间距10cm,横向钢筋采用014的HRB400级螺纹钢 筋,放在纵向钢筋下方,布置间距为0.40m。纵向钢筋埋置深度 为9cm。纵向钢筋现场长度不够时,进行错缝布置焊接,方式如 图1所示,避免焊缝在同一条线上。图中宽度仅为示意,现场按 照路幅宽度确定

(4)连续配筋混凝土路面与原有老路面的接缝处理。该方 案在2种不同的路面间增加了衔接段,较好地处理了不同板块间 的热胀冷缩应力作用及地基沉降问题,但在实施中会带来因是 在原老路上改造,用于摊铺衔接段的热拌沥青混合料用料较少, 现场取材有难度的问题。

连续配筋水泥獅土路面

沥青上面) 沥青下面)

施工前下承层检查。施工前需进行相应的测量,首先 需对所有基层的弯沉值进行测定,确保不超过0.2mm,从而保 障基础层的模量验算数值满足设计需求。若不满足要求,应至 少换填20cm的5%水泥稳定碎石。

施工组织。连续配筋混凝土路面原则上整幅施工,除 两端外不设置横缝和纵缝,即横向整幅路面,纵向29m—次浇 筑到位。

立模。连续配筋混凝土路面板厚为0.28m,施工时采用 0.28m模板。模板要求用水准仪超平,高差不大于2mm,模板 之间不得有离缝,模板与基层接触处不得漏浆,内侧应涂刷隔 离剂。

钢筋的连接与定位。纵向钢筋采用018的螺纹钢筋。 双面焊,焊接长度0.12m。要求经拉伸试验检验,焊接强度合格。 横向钢筋采用014的螺纹钢筋,间距0.4m,放置在纵向钢筋下 方,起支撑纵向钢筋至设计位置的作用。纵、横向钢筋在基层 上焊接绑扎完毕后,用预制的小钢筋支架垫起至设计标高,误 差0.01m。

钢筋网应提前一天绑扎完毕,绑扎长度不小于第二天的混 凝土浇筑长度。

(5 )浇筑混凝土面板。考虑到每个承重点的浇筑量不是很 大,建议整段一次浇浇注。混凝土的施工应满足《公路水泥混 凝土路面施工技术细则》(JTG F30—2014 )中的有关要求水泥 混凝土的拌和、运输和摊铺过程中具体要求如下:

混凝土混合料的级配应符合目标配合比及生产配合比的要 求。水泥的用量不应超过±1%,粗细骨料用量控制在±3%,水 的用量控制在±1%。

每台拌和楼在投入生产前,必须进行标定,并试拌正常。 在搅拌过程中,投入搅拌机每盘的拌合物的数量,应按混凝土 施工配合比和搅拌机的容量计算确定,低温或高温天气施工, 拌合物出料温度宜控制在10~35t。混凝土拌和物每盘的搅拌时 间,应根据搅拌机的性能和拌和物的和易性确定。

混凝土拌合物的运输宜采用自卸机动车运输,当运距较远 时,宜采用搅拌运输。装运混凝土拌和物不应漏浆,并防止离 析。夏季和冬季施工,必要时应有遮盖或保温措施。出料及铺 筑时的卸料高度不应超过1.5m。混凝土拌合物从搅拌机里出料 后,直至浇注完毕允许最长时间,由试验室根据水泥初凝时间 及施工气温确定,需要符合的规定如表2所示。

表2混凝土从搅拌机出料至浇注完毕的允许最长时间

施工气温(t) | 允许最长时间(h) |

5?10 | 2 |

10?20 | 1.5 |

20?30 | 1 |

30?35 | 0.75 |

图2接缝处理 2.3连续配筋混凝土路面材料要求及施工

依据标准JTG / T F30-2014公路水泥混凝土路面施工技术 细则进行施工。

2.3.1原材料的技术要求

水泥。水泥应采用旋窖道路硅酸盐水泥,3d龄期的抗 压强度不小于17.0MPa,抗折强度不小于4.5MPac28d龄期的抗 压强度不小于42.5MPa,抗折强度不小于7.5MPa。

集料。水泥混凝土集料公称最大粒径不应大于31.5mm (碎石)或1mm (卵石)。砂的细度模数不宜小于2.5。

2.3.2施工技术要求

支立模板做到线型顺直,与设计平面成垂直角度,并且需 求模板支立的稳固性,以防砼施工时砼跑模。在立模过程中用 经纬仪进行二次定测校核,首先按10m桩测放立模基线,模板 立好后对模板进行二次检测调整,完成后进行加固,并逐一检 查支撑处,不能漏检,同时对模板底缝接缝处进行封堵,防止 砼施工中漏浆。

摊铺宜选配多功能滑模摊铺机。滑模摊铺过程中应采用自 动抹平板装置进行抹面。对少量局部麻面或明显缺料部位,应 在挤压板后或搓平梁前补充适量拌合物,有搓平梁或抹平板机 械修整。滑模摊铺的混凝土在下列情况下,可用人工进行局部 修整。

①用人工操作抹面抄平器,修整摊铺机后表面的小缺陷

但不得在整个表面加薄砂浆层修补路面标高。

②对纵缝边缘出现的倒边、塌边、溜肩现象,应顶侧模或 在上部支方铝管进行边缘补料修整。

③对起步和纵向施工接头处,应采用水准仪抄平并采用大 于3m的靠边尺边测边修整。

接缝的施工。原则上不应设缝,当由于不可抗力因素 必须设缝时,横向施工缝采用平缝,并以每延米增加3根1.2m的 018螺纹钢筋(约是纵向钢筋数量的50%),在原配纵筋中间每 隔两根增加一根加强钢筋,要求施工缝处钢筋在缝隙两侧涂上 总长不小于0.6m的防锈涂料。第二天开工时要求将施工缝凿毛 以增加新老混凝土间的粘结。若施工缝处的混凝土振捣不足或 质量较差,要求用锯缝机切除20cm左右,钢筋下方的老混凝土 也要求清除干净。

纵向施工缝采用平缝,接缝处钢筋用量增力卩1倍,即在原两 横向钢筋之间加入加强钢筋,为钢筋长度1.2m,014的螺纹钢 筋,要求施工缝处钢筋在缝隙两侧涂总长不小于0.6m的防锈涂 料,另一幅路面施工时要求将施工缝凿毛以增加新老混凝土间 的粘结。若施工缝处的混凝土振捣不足或质量较差,要求用锯 缝机切除20cm左右,钢筋下方的老混凝土也要求清除干净。

混凝土板的养护。混凝土板在施工完毕后,应及时 养护。养护应根据施工工地情况及条件,选用湿纸养护和塑料 薄膜养护等方法。养护的时间应根据混凝土强度增长情况而 定,一般为14~21d。养护期满方可将覆盖物清除,板面不得 留有痕迹。

开放交通及其他。①当摊铺时遇雨或下层潮湿时,严 禁进行摊铺工作,对未经压实即遭雨淋的混合料(已摊铺)应 全部清除更换新料。②混凝土板在养护期间和填缝前,应禁止 车辆通行。在达到设计强度的40%以后,方可允许行人通行。

2.4过程检验

对于施工过程中的水泥、钢筋等材料进行现场取样按批次 抽检,

项次 | 检查项目 | 规定值或允许偏差 一级公路 | 检查方法和频率 |

1 | 弯拉强度(MPa) | 芎5 | 取5组,每组3个试件 |

2 | 板厚度代表值 | 芎-5 | 雷达测厚仪 |

(mm) 合格值 | 芎-10 | ||

3 | 平整度IRI(m/km) | 芸1.3 | 激光断面仪 |

4 | 路面宽度(mm) | 路面宽度(mm) | 抽量:每5m测4处 |

5 | 纵断高程(mm) | 纵断高程(mm) | 水准仪:每5m测5断面 |

6 | 横坡(%) | 横坡(%) | 水准仪:每5m测5断面 |

(2)钢筋网质量验收标准。①钢筋、机械连接器、焊条等 的品种、规格和技术性能应符合国家现行标准规定和设计要求。

②冷拉钢筋的机械性能必须符合规范要求,钢筋平直,表 面不应有裂皮和油污。

③受力钢筋同一截面的接头数量、搭接长度、焊接和机械 接头质量应符合施工技术规范要求。

④钢筋安装时,必须保证设计要求的钢筋根数。

⑤受力钢筋应平直,表面不得有裂纹及其他损伤。

钢筋位置允许偏差如表4所示。

检验指标有水泥的抗压强度、抗折、抗弯拉强度,钢筋 的直径、抗拉强度、屈服强度等。具体的试验标准和方法参照 《水泥胶砂强度试验》(GB/T 17671—1999)、钢筋焊接接头试验 方法标准》(JGJ/T 27—2014)、《金属材料拉伸试验方法》(GB/ T 228.1—2010)。

(1)水泥混凝土板质量验收标准,水泥混凝土的验收标准 如表3所示。

表3 水泥混凝土的验收标准

表4钢筋位置允许偏差 | ||

项次 | 项目 | 允许偏差(mm) |

1 | 纵向钢筋间距 | 10 |

2 | 横向钢筋间距 | 20 |

3 | 断面位置 | 10 |

施工过程中的质量控制可以采取以下措施:

①对拟it次的水泥商品混凝土、钢材等供货商要求提供原 料的场地、品牌、规格型号、产品许可证、合格证;并要求供 货商留样;

②送达现场的原料采取随机抽样送第三方检测,任意一次 的抽检不合格将终止供货并相应处罚。

3.路面验收方案(参照欧洲公路动态称重系统指导文件中一级 站点的路面标准)

路面的承载能力检测。使用落锤式弯沉仪沿各车道行 驶方向中心线每隔4m测点,代表弯沉忘[(10±2)单位:0.01mm] 判定合格。

路面平整度检测。使用激光平整度分别对各车道进行 平整度检测,要求指标为国际平整度指数IRI忘1.3(km/m)判定 合格。

4.结语

在公路治超非现场执法运输车辆动态称重方面各省市道路 运营、管理部门越来越多的使用埋设在道路之上的石英动态称 重传感器。文章对埋设传感器的道路路面改造提供了全套解决 方案,为推广使用高速不停车动态称重系统的普及起到指导和 示范作用。