地磅称重传感器在雷达载车上的应用

机动雷达载车进入阵地展开时,对载车平台的水平度及支撑腿承载有较高要求,称重传感器作为检测载车调平支撑 腿着地状况的敏感器件,对保障安全、稳定调平至关重要。文中基于称重传感器的检测原理,阐述了地磅称重传感器在雷达载 车全自动调平中的作用。通过全自动调平中调平腿的动态承载图表,分析类比了调平腿的受力状况。同时,描述了称重 传感器的静态承载检测功能,提供了应用称重传感器消除由于各种原因导致调平腿虚支撑现象的解决方案。

0.引言

实现雷达载车平台的快速调平及可靠稳定支撑是 机动雷达对载车的基本需求。随着雷达机动性要求的 提高,全自动调平及全智能检测已被广泛地应用于雷 达载车平台的控制中。如何实现全自动调平中的着地 检测、如何避免调平过程中的调平腿虚支撑现象、如何 解决由各种原因导致的平台支撑不稳定等问题日益突 出。以往基于电流或油压检测等手段实现的调平腿状 态检测多为动态检测,尽管通过软硬件的多重复合判 据可实现全自动调平,但始终无法可靠解决着地检测 的一致性问题及调平过程、调平结束后的调平腿虚支 撑问题。而采用称重传感器作为压力检测器件,通过 对各调平腿的受力测控,较好的解决了调平过程中的 静、动态承载问题,并能及时发现载车调平腿支撑异常 情况,提高了全自动调平的可靠性及快速性。

1.称重检测原理

称重传感器按照转换方法分为光电式、液压式、电应变式等,其中以电阻应变式使用最广。本文所述的 称重传感器为电阻应变式,是根据力-电转换原理,将 非电量转换为电量的一种检测器件。

称重传感器承载时弹性体(弹性元件或敏感梁) 在外力作用下产生弹性变形,使粘贴在其表面的电阻 应变片(转换元件)随同产生变形,电阻应变片变形 后,其阻值将发生变化,相应的测量电路把这一电阻变 化转换为电信号(电压或电流),从而完成将外力变换 为电信号的过程。

称重传感器外形如图1所示,一般安装在调平 腿底部,它与调平腿之间通过设计专门的结构件连 接,保证加载作用线与传感器的受力轴线重合,克服 调平腿支撑时引入的倾斜载荷和偏心载荷对计量特 性的影响。

2.称重检测在全自动调平中的作用

2.1完成着地检测

完成调平腿着地检测,是全自动调平的先决条件。 雷达载车抵达阵地时调平腿均处于收拢状态,进行全 自动调平控制时,首先伸出调平腿使其着地并可靠承 载,然后进行调平控制。对于采用液压控制的载车自 动调平系统,以往多采用油压完成着地检测;对采用电 机控制的载车自动调平系统,以往多采用电流完成着 地检测,二者均为间接检测。对于由于调平腿结构、温 度等因素造成的检测值增加等问题,无法排除区分,易 造成误判⑵。而称重检测为直接测量方式,可直接检 测各调平腿的承载状况,对不同载重的车辆通过设置 相应阀值可实现调平腿着地的可靠检测。

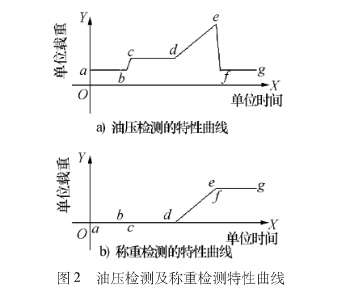

以液压控制模式为例,图2为油压检测和称重检 测的特性曲线比较。图2a)所示为调平腿着地时的油 压值变化,调平腿未工作时U -6)油压及空行程时(c 油压值为非零;调平腿着地并承载后U-e),油 压值急剧增加;当停止腿伸控制时(e之后)油压值徒 降。因此,油压检测为动态检测,一旦停止调平腿运动 将无从获取调平腿承载状况,电动控制模式的电流检 测也是如此。

2. 2优化调平策略

由于载车形式的不同(整车或半挂车)、传感器设 置的差异(一个或多个)、控制模式及方式的选择(液 压或电机控制),全自动调平策略多种多样,有基于经 典控制算法的、也有基于现代模糊控制理论的。但无 论哪种控制法,均是对调平腿实施控制,通过对相应调 平腿的伸缩控制,使雷达载车平台趋于水平,从而达到 精度要求。

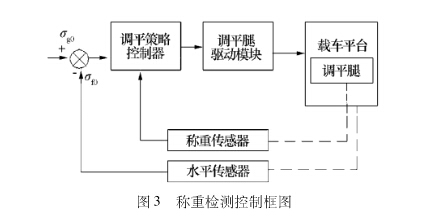

在对调平腿实施控制时,将称重传感器的值作为 控制内环,如图3所示。在调平腿的伸缩控制中,可实 时监测调平腿承载状况,并保证调平腿承载在设定范 围内。在实际控制中,如果收缩调平腿导致该调平腿 承载小于最低阀值,则停止该调平腿的收缩,转而控制 其伸出或其他调平腿的伸缩,由于平台的相关性及控 制的收敛性,这种控制将导致小承载的调平腿受力增 加;同样道理,在控制中如果伸出调平腿导致该调平腿 承载高于最高阀值,则停止该调平腿伸出,转而控制其 收缩或其他调平腿的伸缩,这种控制将导致大承载的 调平腿受力减少。

图2b)为调平腿着地时的称重值变化,调平腿未 工作及空行程时(a - d)称重检测为零;调平腿着地并 承载后(d - e),称重值急剧增加,可取曲线上升段某 值作为着地检测判据;此时停止调平腿伸出(e之后), 调平腿承载值不会消失。

对于液压控制模式,由于液压器件的离散性及调 平腿空行程油压值较大,若某调平腿空载油压大于所 取阀值,将造成着地误判。因此,必须对各油压检测值 进行补偿,控制的一致性较差。而采用称重传感器这 种直接的力检测器件进行着地检测,可直接获取调平 腿承载,控制的可靠性及一致性较好。

这种加入内环的动态控制将使调平后的调平腿承 载满足设计要求,且有效避免了调平过程中及调平结 束后的调平腿虚支撑现象。

由于增加了调平腿承载范围限定,消除了调平腿 的承载超限问题,这种控制也将有利于延长调平腿的 使用寿命。

2.3油压检测及称重检测实例比较

以4调平腿实现雷达载车调平的液压控制模式为 例,雷达载车平台中心采用水平仪,平台尾梁处采用单 轴的倾斜仪,对于凸凹不一的地基工况,按照以下流程 进行调平:调平腿油压着地检测—基于水平度变化的 调平腿依次进行着地检测—抬高载车平台—平台大跨 度侧水平度过零—模糊调平控制策略—调平腿虚支撑 检测—全自动调平结束。

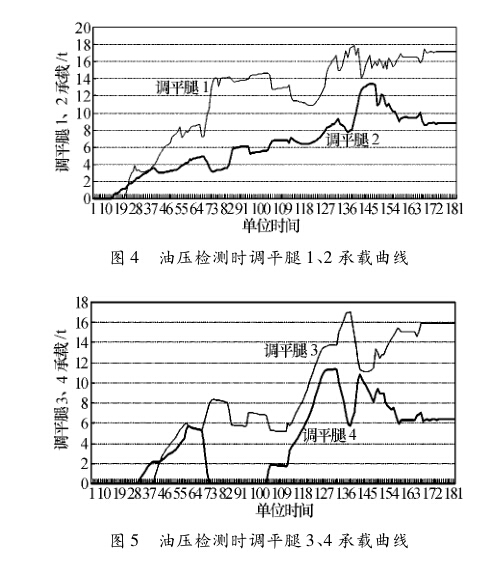

采用油压检测调平的调平腿承载曲线如图4、图5 所示。

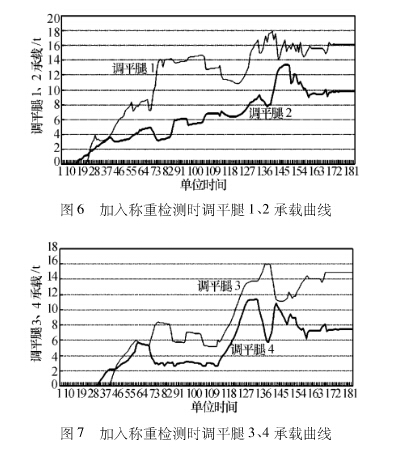

加入称重传感器时内环控制的调平腿承载曲线如 图6、图7所示。

比车父图4~图7可见.a)米用油压检测调平结束 后各调平腿均有承载,不存在虚支撑现象,但调平腿4 在调平过程中出现了虚腿现象(图5腿4承载曲线的 64 ~91段),而加入称重传感器内环控制后,调平腿均 无虚腿现象发生;b)加入称重传感器内环控制后,调 平腿3的最大承载减少(图5、图1中腿3承载曲线的 127 ~ 136 段)。

图4~图7的曲线是为获得比较结果而采用相同

的控制流程时所生成的曲线。实际上采用了称重传感 器后,无需依次对调平腿进行着地再检测,此项可节约 调平时间约12 s;调平结束后也无需同步同位移伸出 调平腿进行撑实的动态检查,此项可节约调平时间约 4 s,因此米用称重传感器可减少调平时间是显而易见 的。同时由于采用了内环的动态控制,各调平腿承载 范围受控,控制策略得以极大优化。调平结束后,各调 平腿承载趋于均衡。

3.称重检测在静态承载检测中的应用

由于机动雷达工作时阵地的条件差异较大,雷达 载车工作时,由于地基沉陷引发的调平腿承载变化可 导致调平腿虚支撑现象发生,从而使载车水平度发生 波动、载车的支撑性能减弱,严重时将影响雷达整体的 性能指标及结构传动件的寿命。因此,实时检测各调 平支撑腿的承载状况,有利于及时发现和消除虚支撑 现象,保障雷达设备可靠运行。

静态承载的检测是油压、电流等动态检测无法完 成的,必须依赖称重传感器。

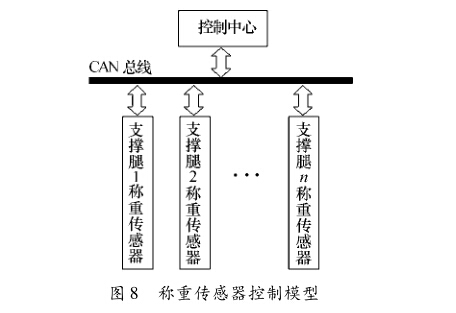

目前,称重传感器产品多为模拟量输出,可对其输 出量进行A/D转换,并采用CAN等总线模式进行控 制,如图8所示,各调平支撑腿称重传感器均挂接于 CAN总线上,控制中心通过总线实时获取各支撑腿承 载信息H ,当承载发生问题时及时报警,并采用人工 干预方式重新撑实调平腿或重新进行调平。

4.结束语

将地磅称重传感器应用于机动雷达载车调平腿控制, 极大地优化了全自动调平控制策略,解决了全调平过 程中的调平腿虚支撑问题,其静态检测功能有利于及 时消除由于地基沉陷导致的虚支撑现象,较好地实现 了机动雷达载车对支撑性能的要求。因此,它在机动 雷达载车调平系统中使用,具有广泛的应用前景。