地磅承载器相对变形量测试方法之研究

GB/T7723- 2008《固定式电子衡器》国家标准自2009年9月1日实施了, 其中在应用的适用性中,针对地磅承载器提出相对变形量的测试要求,如何测试?是这次研 究的内容。

一、概述

GB/T7723- 2008《固定式电子衡器》国家标准 已于2008年12月30日发布,并要求于2009年9月1日实施,为此全国衡器标准化技术委员会己 于2010年1月17日在上海组织了首次全国性的 宣贯会。本标准是参照2006年新版《非自动衡 器}国际建议,以及美国标准技术研究所(NIST) “44号手册”,并且针对目前国内该类产品的生产 和使用现状,比对老标准进行了比较大的修订。 写本文章的宗旨,就是针对其中的“承载器相对 变形量测试”问题,谈谈如何采用通用的方法完 成测试工作。

二、标准要求

1.承载器相对变形量控制要求

这是这个标准的变化核心。目的就是要通过 这次国家标准的修订,来抑制一些企业在生产固 定式电子衡器时的不负责任的现象。因为一旦衡 器出现问题,不单单损害了使用单位的利益,而 且也损害了制造单位的利益和信誉。

衡器的结构设计应符合预期的使用目的。根 据GB1589-2004《道路车辆外廓尺寸、轴载及质 量限值}的规定,对于目前国内正常使用的,最 大秤量为30t至150t的大型衡器的承载器相对变 形量按表1中要求。

2.承载器变形量测试

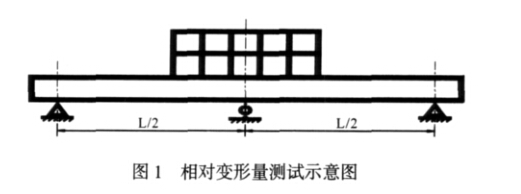

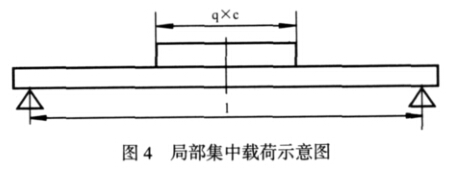

现场测试时,首先查阅产品随机文件,了解本产 品在加载相应重量载荷后的变形量值。然后使用 相应重量的载荷加载至单节承载器的中部,长度 符合加载区域规定,宽度与承载器同宽(见图D, 将置于单时的单节承载器的变形量,按单节承载器的尺寸计算出相对变形,应符合表1的要求。

按照标准的要求,对于30?40t、50?60t、 80?100t、120?150t规格的产品,应该分别在其单个承载器的中间规定部位加载15t、26t、40t、 50t的载荷。这些载荷的加载,在制造单位内是比 较容易实现的,一是有众多的砝码,二是有较大 的起重设备。但是,在安装现场要想完成这项工 作就比较困难了,仅这个几十吨的载荷,就不好 寻找,更不要说迅速的完成加载工作了。所以有 人讲,起草这个标准是给制造单位出了一个难题, 是给制造单位和使用单位找麻烦。

在几年前我在《大型衡器检测方法探讨》一 文中提出,大型地磅检测面临多个问题,其中最 关键的是,在使用现场检定所需的数量巨大的砝 码无法解决;二是即使有众多砝码,在较长距离 转运过程中仍存在有风险。既然对于大型地磅性 能检测都面临砝码的数量问题,其承载器相对变 形量检测的载荷问题,怎么就能说是给制造单位 找麻烦了呢?

三、替代法

俗话讲,办法总比困难多。

相对于缺乏数量巨大的砝码,不能准确传递 计量性能的困难而言,检测承载器相对变形量的 载荷是比较容易解决的。本标准中给出的图示是 使用砝码,在承载器中部按照规定局部集中堆放 来测试的。实际这个堆放区间是按照车辆轴(轴 组)的加载情况换算的。一般车辆的轴距在 1.1m?1.8m之间,其中三轴的间距为2.2m左右, 再加上可能影响的区域,所以在标准中将加载区 间确定为1.8m、2.6m和3m。为了比较实际影响效 果,在制定标准前,针对性的对几种不同加载区 域进行了试验。

车辆的车轮作用于承载器上,是一种典型的 多点集中加载模式;而将砝码放置在承载器一定 长度和宽度范围内,是一种区域集中加载模式。 这两种加载模式是否可以达到相同的效果呢?

1.多点集中加载与局部集中加载比较 ①两点集中载荷

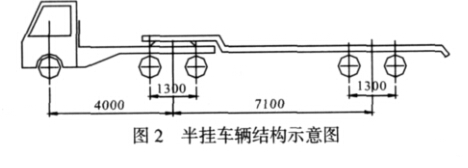

结构特点:承载器尺寸为18mX3.4m,采用 8只称重传感器,三段台面,最大跨距为6m。

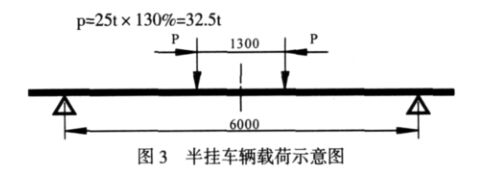

例如一辆半挂车辆,按后排两轴分配,每轴 荷重为25t。考虑到车辆在一定速度下开到承载器 上,可能会有一定的超载量。我们在计算加上 130%的冲击载荷系数。 p=25t x 130%=32.5t

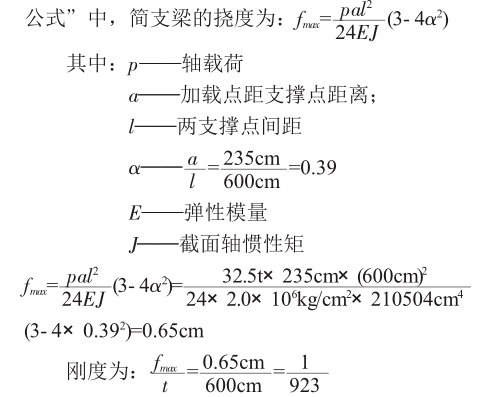

挠度计算:

当承重台结构的截面轴惯性矩J为210504cm4

时,当后排两轴停留在一块承重台中部时,查 《机械设计手册》“受静载荷梁的内力及变位计算公式”中,简支梁的挠度为:

(2)局部集中载荷 将以上两点集中载荷换算成局部集中载荷模 式,为最大秤量32.5tx 2=65t,考虑到轴两外侧也 是重量影响区,砝码集中放置区为2.6m长、3.4m 宽的承载器中部,三段承载器自重为15.84t时, 局部单位长度上载荷q=258.8kg/cm,查《机械设计 手册》“受静载荷梁的内力及变位计算公式”中, 简支梁的挠度为:

2.替代法

通过以上两种不同加载方式的比较,我们是 否可以这样操作:

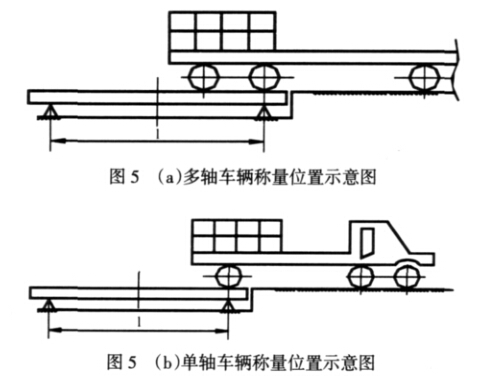

首先将装有载荷的车辆,载荷应尽量集中在 后轴(轴组)上方,在已经检定的地磅上(或 者在需测试的衡器,经初步调试),对其后轴(轴 组)进行称量,具体位置见图5 0、(b所示。

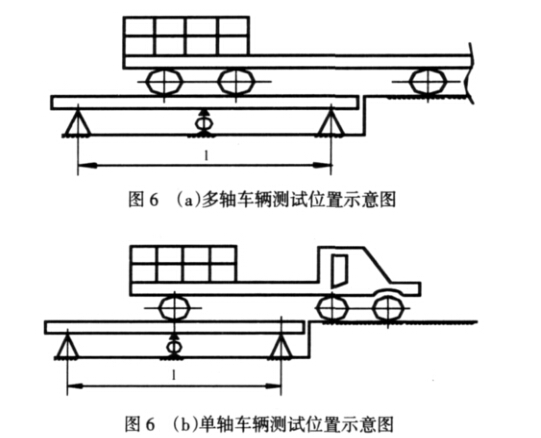

然后将经过称量的车辆,开至需要检测的承 载器上方,并且将其后轴(轴组)压在承载器中 间部位(注意其它轮轴不得压在该承载器上,具 体位置见图6 (a)、(b所示。

3.重心转移问题

采用这种车辆替代固定载荷的测试方法,必 然存在重心转移的问题。

(1)由于通道与承载器不可能完全在一个平 面上,当装载重物的车辆只有局部压载在承载器上,其他部分停留在两侧通道上时,会存在重心 转移。

(2)车辆上的重物在车辆开动时,总是会发 生或多或少的移动,也会存在重心转移。

(3)车辆轴与车桥的结构特点决定了必然存 在重心转移。

为了减少重心转移的影响问题,第一,一定 需要注意承载器两端的通道,必须有足够长,且 平直度与承载器在一个平面上;第二,车辆上的 物品应该尽量避免产生水平移动。

四、说明

1.在相对变形量测试过程中一些细节问题可 能会影响检测结果,需要注意以下几个方面的情 况:

(1)预加载影响

在一台产品刚刚安装结束后,许多部件的接 触面都存在大小不等的间隙,这些间隙不但会给 产品性能带来误差的不确定性,而且还可能会给 相对变形量的测试带来不确定性。

(2)加载位置的影响

不论是使用砝码还是采用车辆进行相对变形 量的测试,当加载位置不能对称的放置于以中心 线为基准的区域内时,会影响到相对变形量的测 试。如果加载的区域小于或大于规定的区域时, 也会多少影响测试的数值。

(3)重心偏移的影响

采用替代法测试时,必然会因为不同地磅之 间的使用产生误差,这些误差有可能是衡器固有误差,也有可能是重心转移产生的误差,也有可 能是物品的含水量变化引起的误差。

(4)连续梁的影响

当被测地磅的承载器结构是多块台板组成的 时,就形成了一个连续梁结构。当对其中一块台 板进行测试时,其变形量就会受到相关联的相邻 台板的影响,且不同结构的影响量也大小不同。

(5)测量位置的影响

由于承载器在制造过程中,即使是采用相同 的材料、相同的图纸、相同的加工工艺,也不可 能保证其相对变形量完全一致,有可能在承载器 两侧中心点所测得的数值可能也不同,所以最好 同时分别测试两侧的相对变形量。

(6)称重传感器的影响

如果是对一台安装结束的固定式地磅承 载器进行相对变形量测试,一定要注意到所使用 称重传感器的结构情况。因为当受到相同的载荷 作用下,正应力柱式称重传感器的变形量是最小 的,而剪应力悬臂梁式称重传感器的变形量是较 大的,剪应力式桥式称重传感器和轮辐式称重传 感器的变形量基本介于两者之间。在承载器上载 荷作用下,不但承载器发生弯曲形变,同时各个 支撑点的称重传感器也在发生形变。所以,在承 载器中心测得的相对变形量中,可能也包含了称 重传感器的变形量。

(7)测量器具影响

测量承载器相对变形量的计量器具,最好是 “百分表”。因为使用高度游标尺,其读数不但不 直观,而且有可能会产生位移。

(8)基础施工质量的影响 固定式地磅的各个称重传感器都是安装 于基础的承重板上的,而各块承重板是在基础施 工结束后,进行二次浇灌的,其施工时是否能够 将混凝土充满,是决定质量的关键因素。如果承 重板中存有空隙,就有可能在测量承载器相对变 形量时影响读数准确度。

2.超出本标准规定最大秤量的产品 在本标准中只包括了 30?150t规格的固定式 地磅,对于超出150t规格的产品,如何进行 承载器相对变形量的测试,也可以采用以上方式 测试,只是其选择的检测载荷和加载区域,可以 参考150t规格产品的参数。