轴称重动态地磅的应用

介绍轴称重动态地磅的工作原理、常见故障及处理。

1.动态轴重地磅

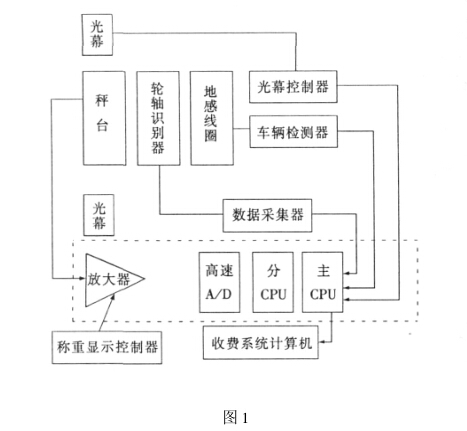

动态轴重地磅是以轴称量方式对行驶车辆的各轴分别 称量的,它由承载器(秤台)、称重传感器、车辆分离器(光 幕)、轮轴识别器、数据采集器、显示控制器、地感线圈、收 费系统软件等设备组成,见图1。

1.1工作原理

车辆驶入称重区,车轮压上秤台,当仪表接受到来自 秤台的重量数据超过一定阈值时,系统自动进入动态称 重状态。车辆匀速通过秤台,仪表检测出各轴的轴重、轴 型(单/双/三联轴)及车速;轮轴识别器同步检测出轮型 (单/双轮);当车辆尾部通过光幕后,光幕发出收尾信息, 仪表将这些数据和信息进行汇总、编译,并实时将轴重、 总重、车速、轴型等数据传送给收费系统。

1.2使用注意事项

①系统通断电应使用开关,不可用插、拔插头代替;

②车辆检测时速度应控制在15km/h以内,超速或变 速将会影响检测准确度;

③应按规定方向行驶,倒车时,系统将自动删除该车信息;

④系统各组成部分之间的连线务必连接牢固可靠;

⑤十算机、数据采集处理器等精密电子设备,对使用 环境有特定的要求,应注意防尘、防潮、防止突然断电;

⑥无关人员不得进入检测区,特别是不要接近红外 线车辆分离器,以免发生红外线车辆分离器错误动作而 导致系统检测数据失效。

1.3常见故障处理

(1)称重仪表显示错误符号

由于电源电压不稳,仪表所带静电过大,导致 EEROM数据丢失。排除方法:将仪表程序重新设定或更 换一片EERON芯片;

九芯插座接触不良、焊接不当造成短路,导致仪表不 能正常供给桥路电压(供桥电压为直流12. 5V)。排除方 法:检查九芯插座,重新焊接。

(2)称重数据与实际数据严重不符 出现这类现象时可能有下列原因:

红外管故障;

秤台限位松动。车辆经过秤台时会引起强烈的震 动,重新调整限位可解决此故障;

光幕分离不正确 ;

特殊车辆,车辆的轴重是否大于规定的阈值。被称 车辆出现特殊车型,如:拖车、有悬挂轴的车辆等。

解决办法:

检查限位器、红外管、光幕等相关部件,使其处于正 常状态;

重新启动控制器;

通知厂方技术人员,更换损坏部件;

各系统不支持轴重大于规定阈值的车辆称重。

(3)控制器死机或损坏

检查控制器“运行指示灯”是否闪烁;

检查“上秤台指示灯”是否正常(当秤台上有大于

300kg的重物时变亮,否则变灭);

检查“通讯指示灯”是否正常(如果一直处于灭的状 态则说明通讯故障)。

排除方法:将控制器重新启动;将通讯线缆插牢;通 知服务人员更换损坏部件。

(4)轴数错误

检查车辆轮胎是否正确驶过秤台;线路故障

排除方法:调整车辆引导线路,迫使车辆压过轮轴识 别器;重新检查并装好线路。

(5)胎型错误

线路故障;轮轴识别器出现故障。

排除方法:重新检查并装好线路;检查轴处理故障部 位,比如应变片脱落或接触不可靠等。

2.弯板式动态轴重地磅

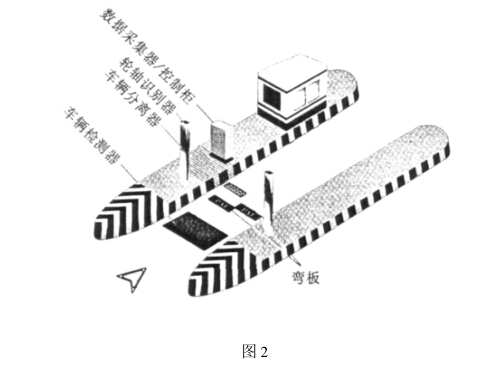

弯板式动态轴重地磅采用了两只弯板式称重传感器、 车辆分离器、轮轴识别器、数据采集器/控制柜、显示器、 车辆检测器(感应线圈)等设备组成,见图2。

弯板传感器是用特殊金属板材做成,内部集成了应 变片网的金属板,为防止长期潮湿渗透和腐蚀,传感器表 面覆盖一层高温硫化橡胶。弯板传感器的长度为508mm (在行驶方向),宽度有1250mm和1750mm两种规格,可 以完整地纪录轮胎的压力信号,真实地测量轮载值。通 常一个车道铺设两个传感器,用于测量车轴载荷。整个 传感器厚度不大于25mm,安装在钢制支架中,整个支架 是用环氧树脂浇入路面的浅槽中,并采取一定的措施确 保弯板的高可靠性和长寿命。

2.1该传感器的工作原理

压电材料在受到机械冲击或振动时产生电荷,在原 子层,偶极子(氢一氟偶对)的排列顺序被打乱,并试图使 其恢复原来的状态。这个偶极子被打乱的结果就是有一 个电子流形成。就像海绵中的水,当你挤压一块湿海绵 时,水就会流出来,当你松开手时,水又被吸回去,这同压 电传感器十分相似。当有压力施加到传感器上时,就产 生了电荷(电压),而当去掉负载时,就会产生一个相反极 性的信号。它产生的电压可以相当高,但传感器产生的 电流却比较小。压电薄膜交流传感器检测经过传感器的 轮胎,产生一个与施加到传感器上的压力成正比的模拟 信号,并且输出的周期与轮胎停留在传感器上的时间相 同。每当一个轮胎经过传感器时,传感器就会产生一个 新的电子脉冲。压电薄膜交流传感器在行驶中称量的检 测当车头遮挡住红外线车辆分离器时,启动称重和单双 轮检测装置,对通过的车轴进行检测,称量重量、判断单 双轮、轴型、速度、轴距,当车辆尾部离开红外线车辆分离 器后,一次工作结束,经设在收费岛上的中心处理器处理 计算,形成收费系统所需的完整的车辆称重信息,包括车 辆的轴重、轴组重、整车重、轴型、车型、车速、车辆超限标 志、时间等信息数据,经通讯线路上传给收费计算机。

2.2采用弯板称重技术主要有以下优点

采用弯板称重技术的高速称重设备在高速公路上的 应用已经有了较长时间,技术十分成熟,在其基础上进行 少量设备调整即可满足计重收费系统的要求。弯板传感 器具有高准确度的特点,其准确度可以满足计重收费的 要求。

弯板是一种整体式传感器,无机械式取力结构,车辆 通过时完全从传感器上通过,车轮压力直接作用于传感 器之上,因此有着极长的使用寿命。

弯板称重技术为高速称重技术,其使用速度范围为 (0?200)km/h ,在其基础上改进的DAW100/ 1I型中低速 称重设备能较好的满足收费站使用环境技术要求。 DAW100高速动态称重系统有着极宽的允许速度范围, 对车辆各种行驶状态都进行了完善的修正。DAW100/ 1I 继承了高速称重系统的这一优点,并对其在低速使用环 境下的精度进行了进一步提高。因而更适合在收费站环 境下使用。此外,弯板式传感器的抗冲击特点也能更好的 抵抗收费站各种行驶状态的车辆对称重设备的巨大冲击。

弯板外层采用硫化橡胶完全密封,这是机械式称重 设备难以比拟的,有着极高的抗腐蚀特性。弯板传感器 极宽的温度范围也完全可以满足收费站的使用环境。

弯板传感器为整体式传感器,设备为全密封安装,完 全杜绝了因淤泥对设备正常使用的干扰。传感器(传感 装置)可以免维护,大大降低了设备的维护费用。

弯板传感器的基础较浅,安装时只需在原有的路面 开挖10cm深的安装槽,施工简便、快捷,并且在以后的路 面维修时施工方便,成本较低。

2.3弯板传感技术也有一定的缺点

设备价格偏高,初期投入较大。

弯板传感器的控制器质量较差,有待提高。

传感器为国外生产,造价高,维修和服务困难,一般 传感器损坏就要更换整块弯板。

由于秤台的设计原因,该设备无法做静态测试。

3.便携式动态轴重地磅

便携式动态轴重地磅是以轴(轮)称量方式对车辆的各轮 (轴)分别称量,然后再累加得到车辆总重量的动态汽车衡, 主要是由移动式承载板、连接器和测控仪表等组成。

秤台是由高强度铝合金制成,简洁轻便,通过简易的 布局,独特的传感应力方式,使其可适用于不同类型的车 辆进行动、静态有效称量,具有多种称量范围及较高的分 辨率,应用极为广泛。坚固的橡胶引坡与秤台合理的连 接方式可以保持车辆即使在不平衡的称量状态下也能保 持称重的平衡,同时保证称量中秤台不会跳起,减轻了产 品的总重量,具有快捷、便携、准确的特点。

3.1工作原理

便携式动态轴重地磅其承载器采用了称重传感器与秤 台一体化的设计,由承载板、引导机构、缓冲机构等组成 的载荷测量装置,可保证由于振动、偏载、冲击等影响控 制在系统精度允许的范围内,具有动态测量数据处理软 件,可对不同车型、不同重量、不同车速的情况下形成数 据采集处理。

3.2主要技术参数

单台板最大轮载荷:(10?15) t;最大安全载荷: 120 %;显示分度值:20kg或50kg;单台板尺寸:720 X450 X43 ;

电源:内置6V?12Ah(2块可充电蓄电池);外置12V (直流稳压电源);使用温度:台板-20 ℃?+60 ℃;仪表 -5 ℃?+50℃;仪表环境湿度:<90 %RH;称重速度:< 5km/ h匀速;单台板重量:25kg。

3.3使用注意事项

①键盘为软触摸形式,请勿用力敲打键盘或用尖锐的物体按压键盘;

②应避免温度突然变化时使用;

③勿将设备放在高温、高压、潮湿、震动或强烈电磁 干扰的环境下使用;

④保证被检车辆以<5km的时速匀速通过承载板;

⑤严禁在承载板或引板上制动刹车,防止因承载板 或引板移动而造成连接插头和信号线缆损坏;

⑥被检车辆必须摆正行车方向并与承载板之间留有 大于20m的距离,以保证被检车辆所有车轮均从承载板 板中心通过;

⑦不要擅自将仪表拆开;

⑧存放时,应保持环境干燥。

3.4常见故障及处理

显示单元没有显示:检查供电电路,并打开电源开

关;

不能显示静态称重值:检查数据连接器线路是否正 确连接,连接器应安放在指定位置;

称量重复性误差较大:检查称重承载器四角是否垫 实和水平倾斜≤3 %。

4.结束语

只有了解各种轴动态地磅的称重原理,才能在工作中 不断的积累经验,找到解决问题的方法。只有规范使用 称重衡器,才能减少故障的产生。同时,仔细的工作方 式,灵活的判断能力,丰富的工作经验,对于更好地维护 和使用地磅,保证其计量性能的安全可靠,也是必不可少 的。