基于预应力处理法地磅秤体刚度研究

地磅秤体挠度过大是引起其测量误差的主要原因。将钢结构预应力处理法运用于秤台与U型梁的焊接工 艺过程,建立秤体挠度和应力随着预加载荷变化的数学模型,基于有限元法实现秤体预应力处理过程。结果表明:秤体 挠度的模拟结果与数学模型的变化规律一致。因此,钢结构预应力处理法的应用能有效提高秤体刚度,进而提高地磅 的测量准确度。

地磅的称量精度和长期使用稳定性指标要求对其进行定期检定。秤体的刚度是影响地磅性能指标的主要影响因素。目前,随着地磅非砝码检定方法的提出,寻求一种有效提高秤体刚度的方法愈加迫切^。诸多学者对秤体刚度进行了研究。其中,王祯 荣等在设计地磅过程中将秤台简化为一简支梁进行 强度和刚度的理论计算。但刘梅等认为这种传统 的刚度分析结果可靠性较差且无法进行局部应力及应 变分析。针对此缺陷,他们通过建立地磅秤台实体 模型对刚度进行校核分析,并给出合理的改进建 议。文献均以地磅秤台的重量为目标函 数,以挠度为约束进行优化,以此获得秤台最佳结构尺 寸。由此可知,目前秤体的刚度通常是通过现有结构 的优化来改进,而从制造工艺进行改进尚未发现相关 文献涉及。

本文将钢结构的预应力处理法运用于提高秤 体结构(秤台与U型梁)的刚度。根据秤台与U型梁 焊接过程的预应力处理工艺流程,建立预应力处理过 程的力学模型,并通过数值模拟验证模型的可靠性。

1.秤体结构预应力处理的力学模型

1.1秤体结构预应力处理工艺

地磅秤体结构的形成引入了预应力技术M,秤 体结构建立预应力的工艺处理过程如图1所示。首 先,将秤台按照规定位置放置于工作平台上。在工作 平台上等距固定直径不等且其外轮廓线沿纵向成抛物 线分布的钢筋,在完成秤台放置后,将六根u型梁按 照规定位置反扣在秤台上。然后,通过加载装置(液 压系统)在u型梁中部施加一定的载荷,使u型梁和 秤台同时向下预弯曲,并通过点焊将u型梁与秤台固 定一起。该组合结构完成点焊后,撤去加载装置,转移 工作平台并完成满焊。秤体预应力处理工艺模型简图 如图2所示。

1.2组合结构预应力处理的强度分析

由秤台和u型梁组成的预应力组合结构在施加 预应力和加载阶段的局部截面预应力分布如图3所 示。图3a为组合结构的截面尺寸参数;图3b为组合 结构在预弯曲时各自截面上的预应力分布(秤台上缘受拉应力q作用,下缘受压应力%作用;u型梁上缘 受拉应力A作用,下缘受压应力^4作用)。

式中,M1为秤台预弯曲弯矩;M2为U型梁预弯曲弯 矩;11为秤台截面惯性矩;h为U型梁截面惯性矩;h, h分别为秤台的厚度和U型梁的高度;Z1为秤台截面 上缘离开中性轴的距离;Z2为U型梁截面下缘离开中 性轴的距离;f为U型钢与秤台的组合梁在预应力弯 曲处理时的许可应力。

在预弯曲状态下沿秤台和U型梁相邻的边缘焊 牢。然后卸去预弯曲载荷,即卸载相当于在组合结构 上加相反的弯矩(M1 + M2)。因此,在组合结构截面上 由于卸载回弹引起的应力分布如图3c所示,上下边缘 的应力计算公式如下

式中,w和i分别为组合结构截面的抗弯截面系数和 惯性矩。

卸去外载荷后组合结构中预应力值等于预弯曲阶 段和卸载阶段的应力之和,其分布如图3d所示。由于 秤台和U型梁组合之后,整个组合结构横截面的形心 轴将处在秤台形心轴与U型梁形心轴之间。因此焊 接后并释放预加载荷,秤台和U型梁边缘上的预应力值将发生改变,即秤台上缘应力值和U型梁下缘的应 力值均有所减小,计算公式如下:

如不考虑预应力,U型梁与秤台的组合结构在外 载荷作用下,其上、下缘应力分别为和〈2,应力 分布如图3e所示。如考虑预应力的影响,则在外载荷 作用下组合梁的应力分布如图3f所示。其上、下缘的 应力计算公式为

式中,Mp为外载荷作用下组合结构横截面的弯矩。

1.3组合结构预应力处理的刚度分析

在载荷作用下,对组合结构进行刚度分析。假设 在预应力状态下,U型梁和秤台组合结构中的预应力 引起的作用效果相当于一个外加弯矩Me施加在组合 结构上,且在外载荷作用下Me不变。弯矩作用在组 合结构形心轴上,组合结构在预应力状态下的平衡微 分方程为

由上述推导可知,预应力组合结构在外载荷作用 下,其挠度大小和Me密切相关。Me越大,则预应力组 合结构的挠度y越小,即预应力越大,组合结构的挠度 y越小。

2.预应力组合结构的有限元模型

为深入研究预应力对汽车衡秤体刚度和承载力的 影响,建立秤台和U型钢组合结构的有限元模型。同时,为模拟图4的预应力处理过程,在秤台上建立两根 钢筋,如图4所示。

图4显示的坐标,X表示秤体的纵向;Z表示秤体 的横向;Y表示组合梁的垂直方向。组合梁结构预应 力处理的四个阶段分析如下:

(1)在预弯曲阶段,钢筋全约束固定;限制秤台和 U型梁的X向和Z向刚体位移。

(2))预应力处理过程中,秤台和U型梁的横向轴 线节点在X向上不发生移动,组合结构的Z向也不发 生刚体位移;施加在每根U型梁底面中间区域的预弯 曲载荷为9xW4N。

(3)在回弹阶段,限制U型梁端部节点的Y向位 移。为模拟U型梁和秤台的焊接过程,将U型梁和秤 台之间的接触改用MPC方法绑定;删除钢筋与秤台的 接触,并删除钢筋单元。同时,在更新模型之前,需保 存预弯曲变形后组合结构内部的应力结果,以便在完 成模型更新后恢复模型内部的应力。

(4)在施加外载荷阶段,组合结构边界条件仍保 持与回弹状态时一致。根据GB/T 7723-2008《固定式 电子衡器》,选取秤台中间部分3 mx3 m区域均布50 t砝码,使具有预应力的组合结构进入加载状态,如图 5所示。

3.模拟结果及讨论

3.1组合结构预应力处理过程

组合结构整体变形量以U型梁为基准。图6a、图 6b、图6c分别为组合结构在施加预弯曲载荷阶段、卸 载回弹后及施加外载阶段组合结构U型梁的Y向位 移云图。

图6a为秤体预弯曲阶段反拱时U型梁Y向位移 云图。图中显示反拱的最大Y向位移值发生在U型 梁的中间部位,约为W.2 mm。预应力处理的后三个 阶段位移均以预弯曲阶段的位移为基准。图6b为秤 体撤掉预弯曲载荷后U型梁Y向位移云图分布。回 弹的最大Y向位移发生在U型梁的中间位置,约为- 5. 2 mm。图6c为秤体预应力处理后均布50 t砝码检 定区域对应的u型梁r向位移云图。最大r向位移 值发生在U型梁的中间部位,约为-9 mm。

图7为无预应力状态下秤体在50 t外载荷作用下 U型梁Y方向的位移云图。图中显示,无预应力秤体 Y向位移最大值发生在U型梁中部,约为-6. 9 mm。

3. 2秤体结构的位移变化规律

为深入研究预应力处理对刚度的影响规律,选取 秤体中部六个U型梁横截面中性轴中点对应的节点 作为研究对象,如图8所示。

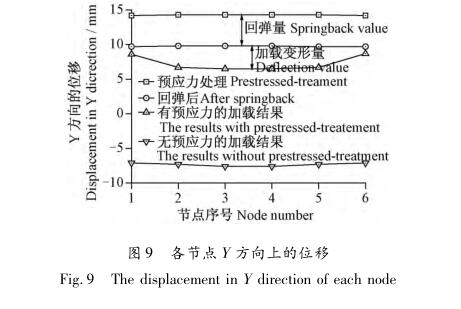

图 中显示,施加预弯曲载荷后,U型梁的Y向位移分布较 为均匀,其值约为M.2 mm;秤体回弹后,U型梁的Y 向位移分布仍保持较为均匀,回弹量约为5.2 mm;秤 体预应力处理后施加外载,U型梁仍处于反拱状态,其 Y向位移分布呈抛物线形状。U型梁Y向最小位移值 约为6.5 mm,最大值是两端节点约为8.7 mm;在无预 应力处理下施加外载,U型梁的Y向位移分布较为均匀,最大位移值为-7. 6

从图9可知,秤体经过预应力处理后,在外载作用 下仍处于反拱状态,Y向平均变形挠度为6. 5 mm;无 预应力处理时,在外载作用下处于向下弯曲状态,Y向 平均变形挠度为7.6 mm。说明预应力处理方法对于 提高秤体刚度有显著效果。实际生产过程,为了达到 最佳效果,只需寻找最佳的预应力处理载荷即可实现。

4.结论

本文将钢结构预应力处理法引入地磅秤台与U 型梁焊接工艺上,建立了应力和挠度变化规律的数学 模型,并通过数值模拟实现了秤体结构的预应力处理 过程。秤体结构挠度的数学模型与数值模拟结果变化 规律一致,表明钢结构的预应力处理法是一种提高秤 体刚度的有效方法。