地磅应用中数据异常的判断与处理

一、应用中出现的数据异常判断及处理

某单位的地磅(简称A衡)为供货称量衡器, 主要用于称量汽车罐车运输的液体物料,在检定有效 期内使用,其称量范围为0~100t,分度值为20kg,传感器 6只。在应用中,相关方反映A衡称重出现异常数值。

需方地磅(简称B衡,参数 同A衡)作为复检衡器,B衡复检的结 果大多数为负偏差,且数值较高。

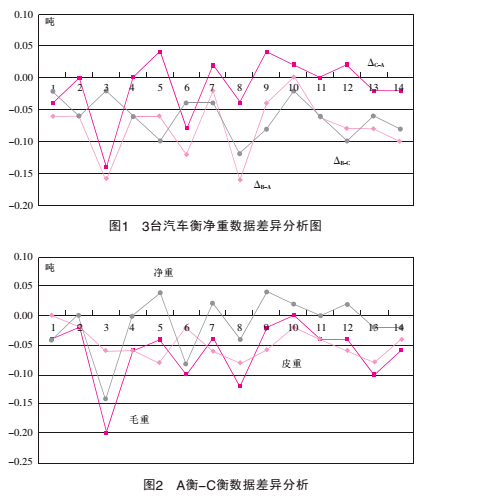

1.数据异常情况判断 A、B两台地磅相距较远,称量 过程相反,在长途运输中存在一定的 燃料消耗、添加,引起皮重变化,同时 存在液态物料的损耗,复核数据的不 确定性增加。为此,选用A衡附近一 台与A、B衡具有相同称量范围和分 度值的地磅(简称C衡),作为A衡 比对称量器具,燃料消耗可以忽略不 计,以消除皮重变化造成的影响。液 态物料装车前先用A衡和C衡称空 皮,装车后再分别用A、C两台汽车衡 称毛重,分别计算净重。经过一定时 间段的统计,获取数据如表1和图1所 示,以此作为分析判断依据。

依据JJG539-1997《数字指示秤 检定规程》,地磅首次检验,称量值 为(500~2000)e,示值最大允许误差 为 ±1.0e,(2000~10000)e 示值最大允 许误差为±1.5e。使用中的汽车衡,检验最大允许误差为 首次的两倍,亦即两台新地磅,称量值在(500~2000)e 内,衡器示值之间最大允许差异2e (即40kg),称量值在 (2000~10000)e60kg ),为合理现象。对于两台在用衡器之间的示值误差,可以再进一步放宽。从表1和图1可以看出:

(1 )Ab-a和Am数值均为负值并在Ac_a数值之下。

按两衡器之间差异为两台新衡器最大允许差异 的1.5倍(即60kg)控制,Ab-a表现为显著性差异特征的 点为6处,Am具有显著差异性特征点为4处,^^具有 显著差异性特征点为2处。A衡与C衡之间数据较为接 近,负差绝对数值小,除两组数据具有显著性差异特 征外,整体误差可视为在合理范围内。

由于是液体物料,运输过程可能存在少量泄 漏,需方地磅称重过程为卸车过程,可能存在挂壁 损失,Am最大,Ab<小于A^a的计量差值稍大可视为 正常。

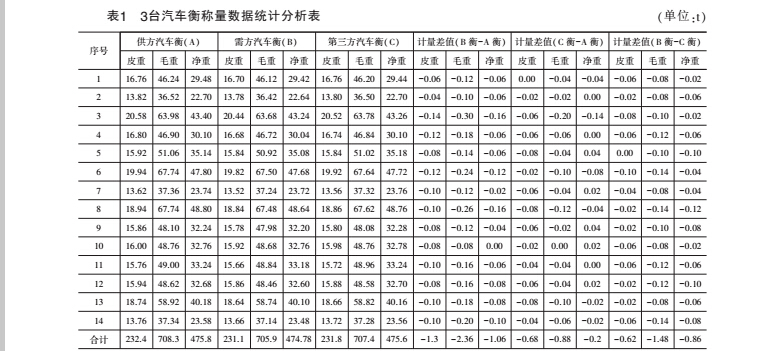

A衡与C衡计量数据较为接近,存在两种可 能:一是两台汽车衡均正常,数据也没有问题;另一种 情况则是在计算净重的过程中,毛重和皮重数据均有 差异,差异部分抵消导致净重数据较为接近。

为验证可能差异,我们将A衡毛重、皮重、净重计 量数据分别与C衡4衡的相应数据进行对比(见图2、 图3),可以看出,毛重和皮重计量差值均为负差,物料 净重计量差与毛重计量差的趋势一致,由此可以判 定,A衡计量数值普遍偏高,需进行查验处理。

2.数据异常情况的分析处理

从地磅的结构和工作原理看,数据出现异常可 能原因有:(1)仪表故障;(2)信号异常;(3)受外力干 扰;(4)其他原因。针对以上异常现象,我们采用逐项 分析、排除的方法进行解决。

(1)判断排除计量仪表故障

仪表上电自检正常,空秤状态长时间数据无漂移 现象,安排同一车辆多次反复称量,数据一致性较好, 可重复性较高;安排该车辆上衡器称重并停靠一段时 间,数据稳定无漂移,由此初步排除了仪表不稳定的 可能。为进一步验证仪表是否可靠,用称重传感器模 拟器对仪表进行模拟测试,一切正常,由此确认计量 仪表正常。

(2)判断排除信号异常

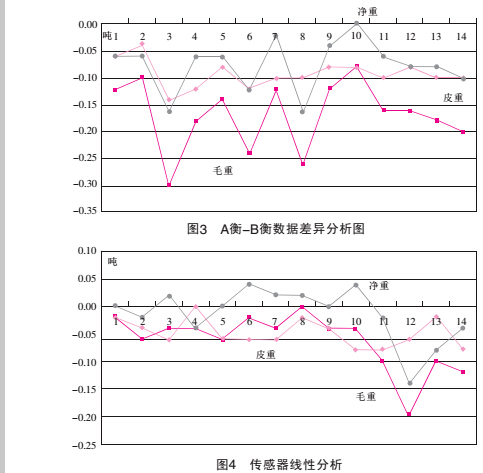

线路或称重传感器故障均可引起信号异常,导致 数据异常。检查集线盒进出连接线紧固良好,集线盒 线路板未见异常;检查与计量仪表连接线紧固良好, 所有线路未见破损及其他异常现象。在工作状态,逐 条线路拉扯,观察计量仪表数据未见跳变(如有异常 信号将剧烈变化,数据将无规律跳变),由此排除了线 路故障的可能性。为验证传感器状态,采用叉车走点 的办法,安排一辆叉车依次停靠在传感器所在的6个 点上,显示数据完全一致。将原始数据与C衡比对数据 按毛重排序,分析其趋势(见图4),从图4中可以看出, 皮重数值显著性差异点有8处,毛重显著性差异点6

毛重差值、皮重差值并无明显线性关系,亦无明显 规律可循,由此基本排除了传感器故障的可能。

(3)判断排除外力干扰

在秤台上无重物及其他外力的情况下,传感器仅 承受秤台本身的重量,不受其他外力,使用中将此状 态设为零点。加载重物时,传感器将重力转换为电信 号,经计量仪表解析为重量值,期间如有其他外力加 载,则将引进误差。检查秤台与槽壁之间、秤台与基础 之间间距正常,未见其他物体造成挤压卡现象,秤台 自由状态良好,故此排除外力影响。

(4)其他原因分析与处理

在一般原因均排除的情况下,计量异常情况依然 存在,仍然有较多数据异常情况出现。进一步分析表1 数据发现,不论对B衡还是C衡,异常数据均体现为负 差,且差值均在200kg以内,由此推断存在一种可能: 即加载在秤台上重物不变的情况下,传感器受到的力 增加,引起输出信号变大。循着这种思路,观察汽车上 秤台称重过程发现,该汽车衡秤台为两节秤台,汽车 上秤过程中,两节秤台随着受力变 化,有明显的挤压拉伸变化。秤台有 两端翘起,中间下凹到中间翘起两 端下凹的变化。进一步查看两节秤 台连接螺栓发现该螺栓松动严重, 对该螺栓进行紧固处理后比对数据 异常消失。

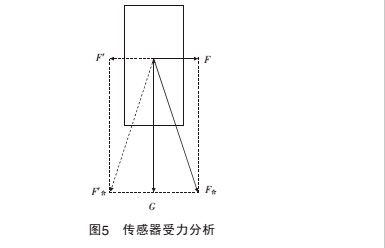

分析发现,在两节秤台螺栓松 ,随着汽车轮子在秤台 上位置的不同,两节秤台之间产生 了一定的拉力或压力,分别加载在 ,使传感器受到了 , 对传感器进行受 力分析(见图5),图中G为通过秤台 加载到某只传感器上的重力,F或F 为秤台内力引起加载在该传感器上 的分力,F合或尸合为形成的合力。

可以看出,对一只传感器来说, 不论挤压过程产生的力是压力还是 拉力,传感器都将受到水平方向推 力作用,两力按平行四边形原则合 成,合力F合都将大于称重载荷在该传感器上的分力。 该合力引起的传感器信号变化,都将引起计量正偏 差。对每只传感器而言,尽管受力变化的方向和大小 不同,但均将引起受力的增大,故整体体现为正偏差。 进一步的力学分析可知,由于一台地磅安装后,其 结构尺寸已确定,由于不同的汽车前后轮距和汽车停 靠的前后位置差异,引起的压力或拉力也各不相同。

也就引起计量误差的显著不同。在载荷较小时,引起 的形变不明显,对计量的准确性影响也就不显著。

三、结束语

1.地磅在使用中多种原因均可引起计量异常,定 期检定和维护必不可少。集线器与称重传感器之间、集 线器与显示仪表之间连接线需要定期维护紧固,称重传 感器与秤台之间的固定螺栓也需要定期紧固维护。

2.对于两节或多节秤台的地磅,秤台连接 螺栓的紧固情况对汽车衡计量的准确性有着明显的 影响,维护过程中还需增设秤台连接螺栓的紧固状况 的检查和维护内容。

3.不同地磅之间的计量数值比对分析是发现衡 器故障的一项重要手段,需要作为计量管理的一部分 进行贯彻落实。